|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

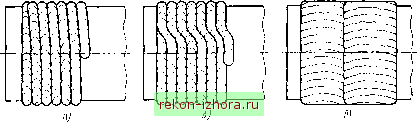

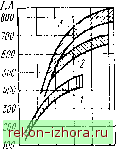

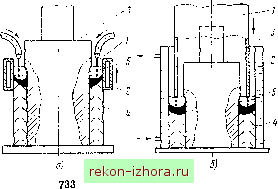

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 13-17. Наплавка тел вращения; а - по винтовой линии, б - кольцевыми валиками с прерывистым смещением на щаг; в - широким валиком на каждый оборот изделия) /Поэтому последние конструкции наплавочных установок, особенно для деталей большого диаметра, обеспечивают наплавку кольцевыми валиками (рис. 13-17, б). Подача на шаг осуществляется сравнительно простым электромеханическим датчиком, который при каждом обороте изделия дает импульс тока на двигатель тележки, перемещающей наплавочный аппарат вдоль оси изделия. Весьма эффективно применение широкослойной наплавки по схемам, показанным на рис 13-17,6 и 13-11, а, б, г. При средних величинах диаметра деталей (100-400 мм) целесообразны поперечные колебания электрода, а при больших - наплавка электродной лентой. Трудности наплавки тел вращения обусловлены главным образом опасностью стекания сварочной ванны, которая тем больше, чем меньше диаметр изделия и чем длиннее сварочная ванна, (рис. 13-18). Для того чтобы избежать стекания металла, электрод смещают относительно оси изделия против направления вращения детали и выбирают такой режим наплавки, при котором длина сварочной ванны не превышает допустимую. По сравнению с обычной наплавкой одним проволочным электродом широкослойная наплавка (многоэлектродная, лентой, с поперечным колебанием электрода) при прочих равных параметрах режима обеспечивает более короткую сварочную ванну. Поэтому широкослойная наплавка позволяет для данного диаметра детали повысить силу тока, а значит повысить и производительность процесса (рис. 13-19). Lfyn, Наплавку деталей малого диаметра (менее 100 мм) целесообразно выполнять открытой дугой, так как наличие флюса и жидкой шлаковой Рис. 13-18. Зависимость допустимой длины сварочной ванны Ьд от диаметра наплавляемого изделия D (Т Г. Кравцов)  и, мм  о гоо ООО 600 800 мм Лиаметр Оетапи Рис. 13-19. Зависимость оптимальных диапазонов силы тока от диаметра детали, наплавляемой под флюсом: / - одним электродом диаметром 3-3,5 мм; 2 - одним электродом диаметром 4 - 5 мм; 3 - тремя электродами диаметром 3 - 3,5 им и лентой сечением 0,5x50 мм ванньГспособствует стеканию металла. Кроме того, при наплавке открытой дугой исключается операция удаления шлаковой корки, осуществление которой при наплавке малых диаметров особенно затруднено. Величина смещения электрода с зенита (при наплавке наружных поверхностей) и от нижней точки (при наплавке внутренних поверхностей) составляет 10-50 мм; ее выбирают так, чтобы не происходило ссыпания флюса и затекания шлака вперед (по направлению вращения детали), а также стекания металла назад. Окружная скорость составляет 10-60 м/ч (наплавка одним электродом). Чем меньше диаметр детали, тем меньше должна быть скорость наплавки. Шаг наплавки (расстояние между осями двух соседних валиков) назначают в зависимости от толщины слоя, а также силы тока, напряжения и размеров электрода. При наплавке одним проволочным электродом шаг наплавки составляет 3-12 мм. Излишне малый шаг может привести к образованию подворотов и непроваров, излишне большой - к чрезмерно высокой доле основного металла. Детали малого диаметра на многих предприятиях ремонтируют при помощи вибродуговой наплавки, которая благодаря вибрации электрода позволяет вести процесс на малых режимах с периодическими короткими замыканиями и с переносом электродного металла мелкими порциями в каждый цикл процесса. Небольшие размеры сварочной ванны допускают наплавку деталей малого диаметра с небольшим износом. Подача в дугу или рядом с ней струи жидкости способствует не только сокращению времени пребывания металла в жидком состоянии, но и закалке наплавленного слоя. Сравнительно небольшое тепловложение в деталь при этом способе позволяет устранить деформации детали. Металл, наплавленный вибродуговым методом в струе жидкости, имеет дефекты в виде мелких пор и трещин. Из-за этих дефектов детали, испытывающие циклическую нагрузку и работающие на усталость, восстанавливать таким способом недопустимо. Разработаны и нашли применение разновидности вибродуговой наплавки под флюсом, в среде углекислого газа, аргона, азота, водяного пара и в потоке воздуха. Наплавка конических поверхностей не представляет затруднений, если образующая конуса наклонена по отношению к горизонтальной оси вращения под углом не более 20° (наплавка под флюсом) и 30-40° (наплавка открытой дугой). При этом наплавку ведут обязательно снизу вверх. При больших углах наклона образующей конуса наплавку выполняют на специальных станках и установках, снабженных манипулятором для размещения наплавляемой поверхности в горизонтальном положении. Тела вращения сложной формы можно наплавлять при горизонтальном положении оси вращения. В этом случае предпочтительно применение открытой дуги, так как при наплавке под флюсом требуются специальные флюсоудерживающие приспособления. Наилучшие результаты все же достигаются при наплавке на специализированных станках, позволяющих наклонять ось вращения изделия так, чтобы наплавляемая поверхность была в горизонтальном или близком к нему положении. Наплавку внутренних поверхностей целесообразно выполнять открытой дугой, так как при этом способе нет необходимости иметь сложные устройства для подачи и удаления флюса и исключается чрезвычайно трудоемкая операция удаления шлаковой корки. Для наплавки наружных и внутренних цилиндрических поверхностей также используют электрошлаковый процесс. По сравнению с дуговой наплавкой это менее универсальный способ, но он весьма эффективный в тех случаях, когда па деталь необходимо наплавить слой металла большой толщины (более 14- 16 мм). Этот способ наплавки, как правило, сочетается с принудительным формированием наплавленного слоя. Поэтому формирующие устройства (кристаллизаторы, ползуны, формы) являются важнейшим элементом устройств для наплавки, их конструируют в зависимости от формы и размеров наплавляемой детали (рис. 13-20). При электрошлаковой наплавке в качестве электродов используют проволоку, прокатанные или литые стержни и пластины, а также трубы. Благодаря применению больших токов (несколько тысяч ампер) и электродов большого сечения достигнута очень высокая производительность - до 150 кг наплавленного металла в час. Электрошлаковую наплавку применяют для восстановления и упрочнения прокатных валков и других деталей. Рис. 13-20. Электрошлаковая наплавка наружных цилиндрических поверхностей проволочным (а) и трубчатым (б) электродом: J - электрод: 2 - кристаллизатор: 3 - наплавляемая деталь: 4 - наплавленный слой; 5 - сварочная ваниа

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |