|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

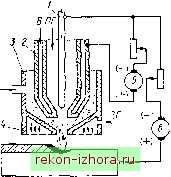

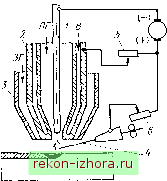

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 13-12. Влияние силы Тока на долю основного металла при наплавке под флюсом лентой сечением 0,6X30 мм (/); 0,6X40 мм (2); 0,6X70 м.м (3) и проволокой диаметром 2 м,м (4). Точки А соответствуют производительности 6 кг/ч При многоэлектродной наплавке в зону дуги одновременно подают несколько электродов, подключенных к одному полюсу источника сварочного тока. В отличие от многоэлектродной сварки электроды располагают не вдоль шва, а в линию перпендикулярно движению наплавочного аппарата. Дуга периодически перемещается с одного электрода на другой; при этом образуется общая сварочная ванна с небольшой глубиной проплавления основного металла и формируется широкий валик. Повышение производительности при наплавке лентой и несколькими электродами достигается за счет применения большей силы тока без опасного увеличения глубины проплавления и за счет формирования широких валиков. При многодуговой наплавке (рис. 13-11, в) применяется одновременно несколько наплавочных аппаратов или один аппарат с несколькими изолированными друг от друга электродами, причем каждый электрод питается от отдельного источника тока. Каждая дуга формирует свой валик, общая ванна не образуется. В этом случае производительность наплавки повышается за счет применения нескольких сварочных дуг сравнительно небольшой мощности и обслуживания процесса одним оператором. При дуговой наплавке плавящимся электродом для уменьшения доли основного металла также используют такие приемы, как наплавка на спуск, установка большого вылета электрода, наклон электрода углом вперед и уменьшение шага наплавки. При плазменной наплавке также существует ряд приемов, направленных на уменьшение доли основного металла и увеличение производительности по сравнению с обычной наплавкой плазмой прямого действия: плазменно-порошковая наплавка (рис. 13-13), наплавка с токоведущей присадочной проволокой (рис. 13-14) и с двумя плавящимися электродами (рис. 13-15). На этих рисунках обозначено: В - вода, ПГ - плазмообразующий газ, ЗГ - защитный газ, ТГ - транспортирующий газ, Я - присадочный порошок. При плазменно-порошковой наплавке (рис. 13-13) применяют специальную горелку с тремя соплами. Во внутреннем рабочем сопле 2 формируется плазменная струя, по соплу 3 подается присадочный порошок, а по соплу 4-защитный газ. Источник 5 служит для зажигания дуги между электродом / и соплом 2.   Рис. 13-13. Плазменно-порошковая на- Рис. 13-14. Плазменная наплавка плавка с токоведущей присадоч- ной проволокой В плазменной струе этой дуги плавится порошок. Источник 6 формирует плазменную дугу прямого действия, которая оплавляет поверхность изделия и является дополнительным источником теплоты для плавления присадочного порошка. Регулируя величину тока обеих плазменных дуг, можно регулировать количество теплоты, идущей на плавление присадочного порошка и основного металла. Доля основного металла может регулироваться в широких пределах. Для этого процесса наплавки, в отличие от ранее рассмотренных, меньшая доля основного металла достигается при большей производительности (рис. 13-16). Это связано с тем, что при увеличении подачи гранулированного порошка теплота плазмы расходуется преимущественно на плавление порошка, а не основного металла. Малую долю основного металла и сравнительно высокую производительность также обеспечивает плазменная наплавка с токоведущей присадочной проволокой, разработанная в Институте металлургии имени А. А. Байкова (см. рис. 13-14). Источником теплоты для расплавления присадочной проволоки является двухдуговой разряд. Одна дуга (маломощная) горит между вольфрамовым электродом / и соплом 2, вторая (главная) - между вольфрамовым электродом и проволокой 4. Защитный газ подается по соплу 3. Основной Рис. 13-15. Плазменная наплавка с подачей в ванну двух плавящихся !,элек-тродов  I 20

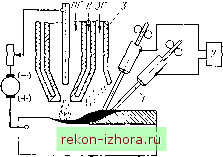

WQ 120 m 160 180 200 220 2W/,A Рис. 13-16. Влияние силы тока дуги прямого действия на долю основного металла при различной производительности плазменно-порошковой наплавки (данные П. В Гладкого и Е Ф Переплетчикова) металл разогревается теплотой перегретого расплавленного металла проволоки и факелом плазменной струи. Изменяя при помощи сопротивления 5 и 6 величину тока плазменной дуги и силу тока, проходящего по проволоке, а также устанавливая необходимое расстояние от изделия до горелки и торца проволоки, можно регулировать долю основного металла и производительность наплавки. Высокую производительность (до 30 кг/ч) обеспечивает плазменная наплавка с подачей в ванну двух плавящихся электродов (см. рис. 13-15). В этом способе две проволоки /, подключенные последовательно к источнику переменного тока 2, подаются в сварочную ванну, создаваемую плазменной дугой прямого действия. Переменный ток, проходящий через проволоки, нагревает их почти до температуры плавления. Нагрев проволок регулируется силой тока и величиной вылета электродов. Сила тока и вылет должны быть такими, чтобы между проволоками не возникала дуга. Подогретые электроды и хвостовая часть ванны защищены газом, поступающим из специального сопла 3, а передняя часть ванны - плазмообразующий газом. Основные положения по регулированию доли основного металла для электрошлаковой наплавки те же, что и для электрошлаковой сварки. Наплавка тел вращения. Наплавку тел вращения вручную штучными электродами или шланговым полуавтоматом открытой дугой выполняют отдельными валиками вдоль образующей или круговыми валиками. В первом случае ось детали располагают горизонтально, а во втором - вертикально. Наплавка отдельными валиками требует прерывания процесса и вызывает значительную деформацию детали вследствие несимметричного нагрева. Для предупреждения коробления необходимо наплавлять валики на диаметрально противоположные стороны детали. При механизированных способах наплавки тела вращения лучше всего наплавлять по винтовой линии или кольцевыми валиками (рис. 13-17). Наплавку по винтовой линии целесообразно применять на деталях небольшого диаметра (менее 100 мм). Зедостаток этого способа заключается в необходимости использовать в наплавочной установке редуктор с большим передаточным числом, который должен обеспечить небольшую величину шага (примерно 3-15 мм

|

|||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |