|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

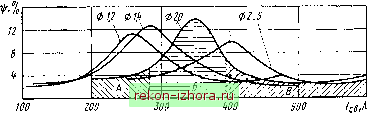

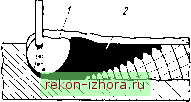

Промышленность Ижоры --> Сварка металлов и сплавов плавлением ночку. Принудительный перенос может происходить при сварке во всех пространственных положениях. Изменение состава защитного газа может привести к существенному изменению характера переноса. Перенос металла при сварке в углекислом газе совершенно отличен от переноса при сварке в аргоне. Он характерен переходом крупных капель. В зависимости от режимов сварки переход капель осуществляется с короткими замыканиями или без них. Основной причиной такого переноса является сжатие столба дуги и активных пятен, вызванное диссоциацией углекислого газа. При этом возрастает действие отталкивающих сил реактивного давления паров и осевой составляющей электромагнитной силы, способствующих укрупнению капли и увеличению разбрызгивания металла. Потери металла от разбрызгивания зависят главным образом от режима сварки, диаметра проволоки и характеристик источника питания. С повышением напряжения дуги разбрызгивание повышается. Большое влияние на величину разбрызгивания металла оказывают сила сварочного тока и диаметр проволоки (рис. 2-32). На малых токах (область А на рис. 2-32) перенос металла осуществляется с короткими замыканиями. При этом потери металла определяются в основном динамическими свойствами источника питания - величиной тока короткого замыкания и темпом его нарастания. В диапазоне средних токов (область Б) часть капель переходит в ванну при коротких замыканиях дуги, а часть - без коротких замыканий. В этом диапазоне наблюдается максимум разбрызгивания за счет выброса крупных капель. В диапазоне больших токов (область В) перенос электродного металла происходит без коротких замыканий. Разбрызгивание металла при сварке на больших токах невелико и происходит в основном за счет выброса мелких брызг, образующихся при перегорании шейки между каплей и электродом и при кипении ванны. С целью уменьшения разбрызгивания при сварке проволокой малого диаметра процесс сварки осуществляют с короткими замыканиями, используя источники с оптимальными динамическими свойствами. При сварке проволокой большого диаметра мини-  Рис. 2-32. Влияние силы тока и диаметра проволоки на потери металла при сварке в среде COj, полярность обратная (А. Г. Потапьевский, В. Я. Лаврищев) маЛьноГо разбрызгибания добиваю1ся путем подбора оптимаЛьнь1Х режимов сварки, изменяя величину тока и напряжения. Сварка порошковой проволокой. Общие закономерности переноса металла, установленные при сварке покрытыми электродами, справедливы и для порошковых проволок с соответствующими типами сердечников. Более высокие плотности тока, конструкции проволок и условия контактирования с атмосферой вносят некоторые количественные коррективы. Наиболее полно изучен перенос металла при сварке проволоками с сердечником рутилового типа. С увеличением силы тока несколько уменьшается средняя масса переносимых капель Рр, растет число капель N и снижается время их существования тр. Малое влияние тока на массу капель связано, по-видимому, с действием реактивных сил, вызванных сжатием столба дуги и активных пятен вследствие диссоциации водорода и паров воды. Источником этих газов являются составляющие сердечника порошковой проволоки - органические вещества и кристаллизационная влага некоторых минералов. Увеличение напряжения дуги вследствие ее удлинения приводит к значительному повышению парциального давления кислорода в атмосфере дуги из-за подсоса воздуха. При этом увеличивается окисление капель, снижается поверхностное натяжение металла, а следовательно, уменьшаются масса капель и время их существования. Подобный эффект достигается и при введении в сердечник сильных окислителей. Увеличение вылета проволоки приводит к преждевременному выгоранию органических составляющих сердечников и окислению капель, что также способствует их измельчению. § 2-7. Образование сварочной ванны, формирование н кристаллизация металла шва При сварке плавлением доводятся до жидкого состояния кромки соединяемых элементов и дополнительный металл. При сварке без дополнительного металла расплавляется только основной металл. Плавление происходит в зоне сварки - плавильном пространстве. Расплавленные основной и дополнительный металлы, сливаясь, образуют общую сварочную ванну, находящуюся в состоянии непрерывного движения и перемешивания. Границами ванны служат оплавленные участки основного металла и ранее образовавшегося шва. Механизм переноса электродного металла в сварочную ванну рассмотрен выше. В процессе сварки источник теплоты перемещается вдоль соединяемых кромок, а вместе с ним движутся плавильное пространство и сварочная ванна. При сварке под флюсом сварочная ванна окружена оболочкой (пузырем) из расплавленного флюса-шлака, который полностью закрывает ореол дуги, делая его не- видимым для глаз. При сварке с газовой защитой сварочная ванна окружена прозрачной оболочкой из газа, а при применении покрытых электродов сварочная ванна защищена шлаком и газом. В обоих случаях ореол дуги хорошо виден. При электрошлаковой сварке и дуговой сварке под флюсом вертикальных швов сварочная ванна изолирована от окружающего воздуха слоем шлака, расположенным над ее поверхностью. При дуговой сварке плавильное пространство можно условно разделить на два участка (рис. 2-33): головной, где происходит плавление основного и дополнительного металлов, и хвостовой, где располагается сварочная ванна и начинается ее кристаллизация. Форма сварочной ванны при дуговых процессах в этом случае характеризуется ее длиной, шириной, толщиной и глубиной проплавления основного металла (рис. 2-34). Она ограничивается изотермической поверхностью, имеющей температуру плавления основного металла. Объем сварочной ванны в зависимости от способа и режима сварки изменяется от 0,1 до 10 см. В плане сварочная ванна имеет эллипсовидное вытянутое вдоль направления сварки очертание (рис. 2-35). В поперечном сечении в зависимости от режима и условий сварки форма сварочной ванны изменяется в широких пределах. Наиболее характерной для дуговой сварки является форма провара, приближающаяся к полуокружности. При лучевых способах сварки форма ванны напоминает острый клин-кинжал. Время пребывания металла сварочной ванны в жидком состоянии для различных ее участков неодинаково. Приближенно среднюю продолжительность существования сварочной ванны (с) можно определять из зависимости ЧГЖ - * св = где L - длина ванны, мм; V - скорость перемещения источника нагрева, мм/с.  Рис. 2-33. Строение сварочной ванны Рис. 2-34. Форма сварочной ванны. / - головной участок, 2 - хвостовой участок L - длина, Ъ - ширина. Я - толщина; й - глубина

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |