|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

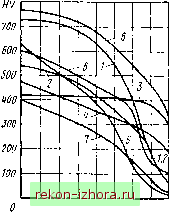

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  100 гоо 300 т soo soo loo °c Рис. 13-6. Горячая твердость нап.павленного металла: / - ХН80СР4; 2 - ХН80СРЗ; 3 - ХНС5МКВЮ (ЭИ867); 4 - взк; 5 - сормайт I; 6 - 3X2B8: 7 - 150ХНМ; 8 - CtjCj -Ni (60% СгаСгИ 40% Ni) ствует достаточно простая корреляция. Тем не менее важно рассмотреть горячую твердость наплавленного металла при работе детале! ! в условиях повышенных температур. На рис. 13-6 показана зависимость твердости от температуры для наплавленного металла тех типов, которые обычно используют в условиях повышенных температур и высоких давлений. Твердость с повышением температуры для различных составов наплавленного металла изменяется по-разному. Наиболее высокой твердостью при температурах 500-700° С обладают кобальтовый стеллит, карбидная композиция и жаропрочные сплавы. Эти материалы, как правило, хорошо противостоят износу при повышенных температурах. Износ при трении металла о металл при нормальных температурах происходит в подшипниках скольжения (коленчатые валы, оси, пальцы ковшовых цепей), а также при трении качения (крановые колеса, детали ходовой части гусеничных машин, скаты вагонеток и т. п.). В узле трения обычно присутствуют абразивные частицы: окалина, песок, руда, частицы наклепанного металла и др. На износостойкость трущейся пары влияет много факторов: соотношение твердости трущихся поверхностей, удельная нагрузка, концентрация и твердость абразива, микроструктура наплавленного слоя. Для наплавки деталей, работающих в этих условиях, чаще всего используют низколегированные стали типов А и В по классификации МИС (15Г2Х, ЗОХГСА, 20Х2Г2М, 50Х5ФТ, ЗХ5Г2М), а в тех случаях, где рабочие поверхности подвержены большим контактным нагрузкам, - самоупрочняющиеся стали с нестабильным аустенитом и др. § 13-2. Методы легирования наплавленного слоя Нужные свойства наплавленного слоя обычно получают легированием, т. е. введением в его состав легирующих примесей. Существует много методов легирования. Методы легирования и способы наплавки взаимосвязаны - выбранный способ наплавки, как правило, диктует рациональный метод легирования, и, наоборот, эффективный метод легирования требует при- менения соответствующего способа наплавки. С другой стороны, основными признаками, по которым следует оценивать метод легирования, являются: точность (надежность) получения заданного химического состава наплавленного металла при возможных колебаниях режимов наплавки, однородность состава по объему наплавленного слоя, экономичность и удобство применения метода легирования. Что касается экономичности метода легирования, то здесь необходимо учитывать целесообразность применения тех или иных легирующих элементов для данного объекта наплавки и потери этих легирующих элементов при выборе метода легирования. Легировать сварочную ванну можно за счет обменных реакций между металлом и шлаком (окислами), через газовую среду и путем введения металлических добавок. Примером легирования за счет обменных реакций являются известные кремние- и марган-цевовосстановительные процессы при сварке и наплавке под флюсами АН-348-А, ОСЦ-45, АН-60 и др. Легирование посредством газовой фазы имеет место при дуговой наплавке плавящимся электродом в атмосфере воздуха или азота, когда наплавленный металл содержит заметные количества азота. Благодаря этому повышается износостойкость хромистых сплавов или регулируется количество аустенитной фазы. Однако эти два процесса легирования для износостойкой наплавки применяют редко, так как они не могут обеспечить необходимый уровень содержания легирующих элементов. Поэтому наибольшее распространение получило легирование путем введения в сварочную ванну металлических сплавов, чистых металлов и металлоподобных соединений. Кинетика растворения металлических добавок и металлоподобных соединений в жидких металлах изучена еще недостаточно. При ручной наплавке штучными электродами легирование осуществляется введением легирующих элементов в покрытие электрода или в электродный стержень. Применяют и комбинированный метод легирования, когда легирующие примеси вводят и в стержень, и в покрытие. Процессы легирования протекают на стадии капли и в сварочной ванне. Концентрация легирующего элемента в наплавленном металле пропорциональна толщине легирующего покрытия (коэффициенту массы покрытия). При некоторой толщине покрытия, которую А. А. Ерохин назвал эффективной толщиной, процессы Рис. 13-7. Зависимость содержания вольфрама в наплавленном металле и в каплях от толщины покрытия (А. А. Ерохин)  й*1 0,в 1,1 1,6 1,8 ИМ на стадии капли достигают насыщения, и дальнейшее увеличение толщины покрытия не приводит к изменению концентрации элемента в капле (рис. 13-7). Последнее обстоятельство свидетельствует о том, что возрастание концентрации легирующего элемента при увеличении толщины покрытия больше эффективной происходит за счет процессов в сварочной ванне. Эффективная толщина покрытия зависит главным образом от его температуры плавления. Чем больше толщина покрытия отличается (в большую сторону) от эффективной толщины, тем больше вклад ванны в процесс легирования. Визуальное наблюдение за плавлением электрода и данные скоростной киносъемки показывают, что в этом случае наружные слои покрытия стекают непосредственно в ванну, минуя каплю. Такой характер плавления электрода существенно влияет на результаты легирования. Металлические легирующие добавки покрытия, попадая в хвостовую часть ванны, не успевают полностью раствориться и равномерно распределиться в расплаве. В результате возрастает макрохимическая неоднородность наплавленного металла. Описанный выше неблагоприятный процесс плавления покрытия электрода можно использовать и для достижения положительного эффекта. Так, создание многослойного покрытия, в котором износостойкие частицы расположены в наружном слое, позволит в известной степени избежать их растворения в расплаве, что уменьшит охрупчивание матрицы сплава и сохранит износостойкие частицы от разрушения при высоких температурах дуги. Внутренний слой покрытия должен быть достаточно тугоплавким, чтобы уменьшить эффективную толщину покрытия. При электродуговой наплавке под флюсом применяют следующие методы легирования: I - применение легированной электродной проволоки или ленты (в том числе и металлокерамиче-ской ленты) и плавленого флюса; II - присадка легирующих материалов через проволоку или ленту (порошковую проволоку или ленту, проволоку с армированным легирующим покрытием и др.), плавленый флюс; III - использование низкоуглеродистой проволоки или ленты и легирующего флюса (керамического флюса, механической примеси ферросплавов к флюсу); IV - наплавка по неподвижной присадке в виде прутка, ленты, порошка, пасты с полным расплавлением присадки. Ни один из этих методов не встречается в чистом виде: электродный материал всегда в какой-то степени взаимодействует со шлаком и часть элементов переходит в наплавленный металл из флюса. При использовании легирующего флюса часть примесей может вноситься электродным материалом. При наплавке под флюсом изменение параметров режима наплавки (силы тока, напряжения дуги, скорости наплавки, диаметра и вылета электрода) изменяет количество шлака, приходящееся на единицу массы расплавившегося электрода (относитель-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |