|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Многие детали (ножи дорожных машин, лемехи плугов, работающие в почве с валунами, била дробилок и т. п.) испытьшают абразивный износ с ударами. Интенсивность этих ударов о наплавленную поверхность при эксплуатации весьма неопределенная. Поэтому встречающиеся в литературе термины незначительные , умеренные , значительные и тому подобные ударные нагрузки условны, так как они не основаны на каких-либо объективных методах испытаний, отражающих реальные условия службы деталей. Наплавленный металл, предназначенный для работы в абразивной среде, условно разделен на три группы, отличающиеся по склонности к выкрашиванию, оцененной на основании опыта эксплуатации наплавленных деталей. Сплавы группы I наиболее, а группы HI наименее хрупки; сплавы группы П занимают промежуточное место (табл. 13-2). Металлы У30Х14СМФ, 70X11 ИЗ, 70Х20РЗТ и Г13Н4 применяются для наплавки деталей, изготовленных не только из углеродистых сталей, но и из аустенитной стали 110Г13Л. Газоабразивный износ вызывается механическим действием твердых частиц, перемещаемых потоком газа. Разрушение поверхности происходит в результате срезания, выкрашивания, выбивания и многократного пластического деформирования поверхностных микрообъемов. Этому виду износа подвергаются детали трасс пневмотранспорта, лопатки пылевых вентиляторов и насосов, клапаны, конусы и чаши загрузочных устройств доменных печей, сопла реактивных двигателей, работающих на твердом топливе, и т. п. Интенсивность изнашивания определяется скоростью, свойствами и формой абразивных частиц, температурой и степенью Таблица 13-2 Наплавленный металл для деталей, работающих в условиях абразивного износа

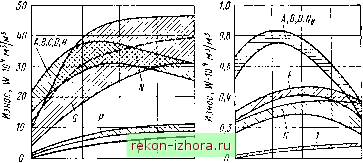

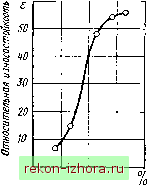

JO 1)5 60 град Угоп атаки 50 Н5 60 граЗ Угол атаки д) Рис. 13-3. Влияние угла атаки на газоабразивный износ наплавленного металла при испытании кварцем (а) и колошниковой пылью (б): / - металлокерамические сплавы Со-WC, остальное см. табл. 13-1. запыленности газового потока, физико-механическими свойствами изнашиваемого материала и рядом других факторов. Важнейшим кинематическим фактором является угол наклона вектора скорости абразивных частиц к поверхности изнашиваемой детали - угол атаки. Изменение угла атаки сопровождается изменением процесса разрушения поверхностного слоя и скорости изнашивания. Поэтому газоабразивную износостойкость оценивают при регламентированном угле атаки. На рис. 13-3 показаны некоторые обобщенные данные об износе наплавленного металла, полученные при обдувке образцов запыленным газовым потоком. В качестве абразива использовали кварцевый песок и колошниковую пыль с размером частиц 0,05- 0,4 мм. Концентрация абразива в потоке составляла 10% по массе, скорость абразивных частиц 250-350 м/с, температура потока 400° С. Износ W выражали отношением объема изношенного материала к объему израсходованного абразива. При испытании кварцевым песком металл типов А, В, G, D и Н изнашивался примерно одинаково, максимум износа соответствовал углу атаки 30-45°. Высокохромистые чугуны типа С обладают преимуществом только при малых углах атаки, при больших же углах атаки обычная углеродистая сталь изнашивается меньше многих типов высоколегированного наплавленного металла высокой твердости. В широком диапазоне углов атаки высокой износостойкостью обладает композиционный сплав на основе литых карбидов вольфрама при их содержании -50 об. % и размерах частиц карбидов 0,6-1,5 мм. На рис. 13-3, а этот сплав условно отнесен к типу Р. При испытаниях в тех же условиях колошниковой пылью доменной печи (более мягкий абразив) наиболее распространен-  Рис. 13-4. Влияние бора на гидроабразивный износ наплавленного металла, содержащего 0,6-0,8% С и 20-25% Сг ный тип наплавленного металла G оказался более износостойким, чем типы А, В, D, Qg, не только при малых углах атаки, но и при больших (рис. 13-3, б). Поэтому при выборе наиболее износостойкого металла необходимо учитывать не только угол атаки, но и свойства абразива. Гидроабразивный износ во многом сходен с газоабразивным, но носителем абразивных частиц является не газ, а жидкость. / 2 3 Содержание бора Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и Песковых насосов, лопасти и камеры гидротурбин, работающие на реках, несущих большое количество абразивных частиц, а также пульпопроводы гидротранспорта. Интенсивность гидроабразивного износа во многом зависит от условий обтекания детали жидкостью, которые в конечном счете определяют углы встречи абразивной частицы с изнашиваемой поверхностью. Для оценки гидроабразивной износостойкости наплавленного металла в улитку насоса земснаряда, разрабатывавшего песчаные почвы (концентрация в воде песка 10-30%), вмонтировали кассету с наплавленными образцами. По потере массы образца судили об износостойкости наплавленного металла. В каждую кассету монтировали также образец-эталон из стали СтЗ. Испытывали наплавленный металл типов В, С, D и G. Наиболее высокой износостойкостью обладали высокохромистые чугуны (тип G). Они в 10-60 раз превосходили износостойкость низкоуглеродистой стали. В доэвтектических чугунах увеличение количества эвтектики сопровождалось повышением износостойкости. Еще более высокой износостойкостью обладали за-эвтектические чугуны. Максимальная износостойкость была достигнута для сплава, содержащего 0,7-0,8% С и 20-25% Сг, при дополнительном легировании его бором до 3,0% (рис. 13-4). Наплавленный металл типов А, В, С, D обладал низкой износостойкостью и по величине износа мало отличался от обычной низкоуглеродистой стали. В дальнейшем качественная сторона результатов этих испытаний была полностью подтверждена испытаниями наплавленных деталей землесосов, разрабатывавших песчаные почвы. Кавитационная эрозия появляется главным образом в результате импульсного механического воздействия гидравлических ударов потока жидкости на поверхность металла. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |