|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

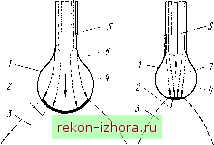

Промышленность Ижоры --> Сварка металлов и сплавов плавлением ограничение менее существенно из-за малых вылетов проволоки. Введение в проволоку, покрытие или флюс веществ, повышающих катодное падение напряжения (а следовательно, и номинальное напряжение дуги), способствует повышению скорости плавления проволоки на прямой полярности. Изменение состава защитного газа оказывает сравнительно небольшое влияние на скорость плавления проволоки. Нанесение на сварочную проволоку небольших количеств солей щелочных или щелочноземельных металлов резко понижает скорость плавления катода. Это явление иногда используется для так называемого активирования проволоки с целью замедления скорости плавления и получения мелкокапельного переноса металла на прямой полярности. При сварке покрытыми электродами скорость плавления электрода зависит и от толщины покрытия. Утолщение покрытия приводит к дополнительным затратам теплоты на его плавление, а также к увеличению мощности, выделяемой в столбе дуги. У электродов без металлических добавок в покрытии увеличение толщины покрытия ведет к бесполезным затратам на его плавление. Вводя в покрытие металлические добавки или железный порошок, можно существенно увеличить скорость наплавки. Увеличение толщины покрытия и повышение содержания в нем железного порошка позволяют значительно повысить плотность тока без опасения перегрева стержня электрода. Все эти факторы способствуют увеличению производительности сварки. Основные показатели переноса электродного металла. При плавлении на торце электрода образуется капля жидкого металла. Большая удельная поверхность и высокие температуры капель при дуговой сварке плавлением способствуют интенсивному взаимодействию металла с окружающей средой. Поэтому характер переноса электродного металла оказывает значительное влияние на кинетику процессов взаимодействия металла со шлаком и газами. Основными показателями, характеризующими процесс переноса электродного металла через дуговой промежуток, являются tn - масса капли на торце электрода перед переходом, Шд - масса остающейся на электроде части капли, р - масса переходящей части капли, т - время между переходом отдельных капель (время роста капли), Л - частота перехода капель, \i = и g = = -~--соответственно доли оставшейся на торце электрода и оторвавшейся части капли. Полнота протекания реакций взаимодействия металла капли с окружающей средой зависит от удельной поверхности капли (отношения площади поверхности капли к ее массе) и времени взаимодействия. При установившемся процессе сварки масса капли в момент перед очередным переходом равна; к = / о + Р Средняя масса капли жидкого металла т, существующей на торце электрода в течение времени т, определяется выражением Для кинетических расчетов пользуются усредненным по массе капли временем взаимодействия г, которое определяется из выражения Данные о характере плавления и переноса элекгродного металла при сварке плавящимся электродом в атмосфере защитных газов получают с помощью скоростной киносъемки, а при сварке толстопокрытыми электродами и под флюсом - с помощью скоростной рентгеновской киносъемки. Силы, действующие на каплю. Характер переноса электродного металла зависит от соотношения сил, действующих на каплю металла на торце электрода. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов, аэродинамическая сила. Величины отдельных сил и направление их равнодействующей зависят от режима сварки, полярности тока, состава электродного металла и газовой среды, состояния поверхности проволоки и ее диаметра. Общепризнано, что сила тяжести оказывает существенное влияние на перенос металла лишь при сварке на малых токах. Роль силы тяжести в переносе электродного металла зависит от положения электрода в пространстве. При сварке в нижнем положении она способствует переходу капли в ванну, а в потолочном положении - удержанию ее на торце электрода. Сила поверхностного натяжения удерживает каплю на торце электрода. Она определяется величиной поверхностного (межфазного) натяжения на границе металл--газ или на границе металл- шлак и геометрическими параметрами капли: где а - коэффициент поверхностного натяжения, эрг/см; - радиус электрода, см; R - радиус кривизны поверхности капли, см. По мере увеличения размеров капли сила поверхностного натяжения уменьшается. Величина поверхностного натяжения жидкого металла а оказывает существенное влияние на характер переноса электродного металла. Увеличение поверхностного натяжения, при прочих равных условиях, способствует увеличению размеров капель, об- разующихся на торце электрода и переносимых через дуговой промежуток. Величина поверхностного натяжения жидкого металла зависит от его химического состава и температуры. Наличие небольших количеств поверхностно-активных веществ может привести к значительному снижению поверхностного натяжения. Наибольшей поверхностной активностью в жидкой стали обладают кислород и сера. Поэтому различные технологические факторы, оказывающие влияние на содержание этих примесей в металле (степень раскисленности металла, состав шлака и др ), оказывают воздействие на характер переноса металла. Увеличение температуры капель приводит к снижению поверхностного натяжения сплавов на основе железа и может способствовать уменьшению размера переносимых капель. Значительное влияние на перенос металла оказывает электромагнитная сила. Она обусловлена взаимодействием проводника с током и магнитного поля, создаваемого этим током. При протекании тока через проводник, каковыми являются капля жидкого металла и столб дуги, возникают силы, которые стремятся деформировать проводник в радиальном направлении. Величина силы сжатия пропорциональна квадрату силы тока. Если сечение проводника переменное (в случае сварки плавящимся электродом, включающее электрод-каплю-активное пятно--столб дуги), то возникает осевая составляющая электромагнитной силы, направленная от меньшего сечения к большему. Если размеры активного пятна меньше, чем диаметр электрода (шейки), то осевая сила будет препятствовать переносу, и наоборот (рис. 2-25). Величина осевой силы определяется формулой (В. И. Дятлов) где А коэффициент пропорциональности, равный 0,005 дин/А; гэ и i - плотность тока в электроде и столбе, А/см; г и - радиусы столба дуги и электрода, см. Электростатическая сила равна произведению индуцированного поверхностного заряда и напряженности поля, созда- Рис. 2-25. Направление осевой составляющей электромагнитной силы в зависимости от соотношения площадей активного Пятна на поверхности капли и сечения шейки: осевая составляющая электродинамической силы, активное пятно. 3 - столб дуги, - капля, - электрод, - расхождение линий тока; - схождение линий тока

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |