|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Таблица 10-32 Электроды для сварки высоколегированного слоя двухслойного металла

СЛ-25 ЭА-2 09Х25Н12Т 09Х25Н12ТЮ Аустенитно-ферритная; 4,0-5,0% а-фазы Х18Н10Т, 0X13, когда к металлу шва не предъявляются требования стойкости против межкристаллитной коррозии. Сварка неаустенит-ных сталей с аустенитной Х18Н10Т, а также хромистой 0X13 ЗИО-8 ЭА-2 07Х24Н12 Аустенитно-ферритная; 2,5-5,0% а-фазы Типа 18-10, когда к металлу шва не предъявляются требования стойкости против межкристаллитной коррозии Сварка несиловых конструкций из стали 0X13 без последующей термообработки, а также сварка стали Х18Н10Т с низкоуглеродистыми неаустенитными сталями ЦЛ-9 ЭА-2Б 12Х21Н11Б Аустенитно-ферритная; более 2,5% а-фазы Х18Н10Т, 0X13 и им подобные, работающие в агрессивных средах, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии. Используются для сварки стали Х25Т и ей подобных

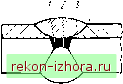

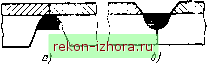

Примечание. Скорость сварки 16-18 м/ч. типа ВСтЗ, а также из качественных, например 10, 15ХМ и др. Облицовочный высоколегированный слой обычно расположен внутри корпусной аппаратуры или трубы. Сварку двухслойных сталей производят раздельно. Основной слой сваривают по обычной для данной конструкционной стали технологии, а коррозионностойкий слой - в один или несколько проходов в зависимости от его толщины (рис. 10-36, табл. 10-31 и 10-32). Чтобы обеспечить минимальное разбавление аустенитного и неаустенитного металлов при переходе от основного слоя к облицовочному и наоборот, сварку производят с принятием мер, обеспечивающих наименьшее проплавление нижележащего слоя. К таким мерам относятся, например, сварка сдвоенным (табл. 10-33) или ленточным электродом, сварка на спуск, применение пемзовидного флюса, сварка постоянным током прямой полярности и др. При сварке толстого биметалла с целью предотвращения образования в переходной зоне металла с пониженной пластичностью (например с мартенситной структурой) практикуется наплавка разделительного слоя (рис. 10-37 и 10-38) проволокой из низкоуглеродистого армко-железа или Св-08 в сочетании с сильно окислительным флюсом, аустенитной проволокой Cb-10X16H2v5AM6 или электродами типа ЭА-ЗМб.   Рис. 10-37. Шов на двухслойной стали с разделительным слоем: 1 - разделительный слой; 2 - слой со стороны основного металла; 3 - слой со стороны облицовочного ме- талла Рис. 10-38. Наплавка разделительною слоя при разделке кромок: а - со стороны основного металла, б -со стороны облицовочного слоя Режимы сварки сдвоенной проволокой коррозионностойкого слоя (толщиной 3-5 мм) двухслойного металла (подготовка кромок по рис. 10-36) Аппаратуру из двухслойных сталей обычно термически не обрабатывают. В случае необходимости термообработку выполняют с учетом обеспечения требуемой коррозионной стойкости облицовочного слоя. § 10-12. Сварка разнородных сталей Высоколегированные стали содержат дорогие, дефицитные элементы, что обусловливает необходимость их экономии. Одним из путей экономии высоколегированных сталей является изготовление установок, машин и механизмов комбинированными. Такое изготовление вполне возможно, так как во многих случаях в условиях, требующих специальных сталей, работает не вся конструкция, а лишь отдельные ее узлы или детали. Остальная часть конструкции находится в обычных условиях и может быть изготовлена из среднелегированной, низколегированной или даже обычной углеродистой стали. В комбинированной конструкции необходимо соединять между собой отдельные ее части. Для работы в агрессивной среде или в условиях высокой температуры это соединение целесообразно выполнять при помощи сварки. Однако при этом необходимо сваривать между собой стали, существенно отличающиеся друг от друга своими физико-химическими свойствами, в связи с чем довольно трудно получить качественное и надежно работающее в особых условиях сварное соединение. Сварка высоколегированных сталей со средне- или низколегированными и обычными углеродистыми явилась настолько трудной задачей, что составила самостоятельную проблему, известную как проблема сварки разнородных сталей. Первая трудность сварки разнородных сталей заключается в том, что в процессе изготовления сварного соединения или при его эксплуатации в шве часто образуются трещины, которые проходят по его середине или у границы сплавления (рис. 10-39). Вторая и основная трудность сварки разнородных сталей обусловлена тем, что в зоне их сплавления может происходить изменение структуры с образованием прослоек, существенно отличающихся от структуры сплавляемых металлов (рис. 10-40, б). Термин сплавляемые металлы здесь и далее применен для упрощения выражения основной металл и металл шва . Изменение структуры сплавляемых металлов может быть настолько сильным, что существенно снизятся их прочностные и пластические характеристики (рис. 10-40, а). В результате возможно преждевременное (аварийное) разрушение весьма ответственной конструкции. Указанное изменение структуры в зоне сплавления разнородных сталей принято считать образованием в ней структурной

|

||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |