|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением

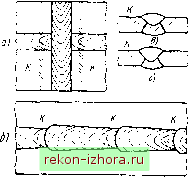

В процессе сварки отдельные участки околошовной зоны подвергаются нагреву до температур, могущих вызвать распад твердого раствора и выпадение карбидов. Впоследствии в этих участках может развиваться межкристаллитная коррозия. Меж-кристаллитная коррозия может поразить также участки шва, подвергавшиеся повторному воздействию сварочного нагрева, а именно места пересечения швов (рис. 10-35, а), места возобновления сварки после смены электродов (рис. 10-35, б), первый шов при двусторонней сварке (рис. 10-35, в, г). Этот вид коррозии может наблюдаться и на границе шов - основной металл в виде так называемой ножевой коррозии, охватывающей по ширине всего несколько зерен. Ножевая Рис. 10-35. Межкристаллитная коррозия в результате сварочного нагрева; а - при сварке пересекающихся швов; б - при возобновлении сварки после смены электродов, в, г - прн двустороннем шве; К - места выпадения карбидов, подверженные коррозии  Классификация коррозионной стойкости металлов по пяти- и десятибалльной шкалам коррозия наблюдается преимущественно в сталях, стабилизированных титаном или ниобием. Известны следующие средства борьбы с межкристаллитной коррозией при сварке высоколегированных сталей и сплавов. 1. Снижение содержания углерода в основном металле и металле шва до 0,02--0,03%, т. е. до предела его растворимости в аустените. При столь малой концентрации углерод остается в твердом растворе при любой температуре, и выпадение карбидов хрома исключается. 2. Легирование сталей и швов титаном, ниобием, танталом, цирконием, ванадием. Обладая большим сродством к углероду, чем хром, эти элементы дают устойчивые карбиды. В результате карбиды хрома не образуются, и развитие межкристаллитной коррозии исключается. 3. Закалка (для сталей типа 18-10 от 1050-1100° С). При нагреве под закалку карбиды хрома растворяются в аустените, а быстрое остывание фиксирует однородное строение стали или сплава. Повторное воздействие критических температур в процессе сварки, естественно, может снова привести металл в состояние склонности к межкристаллитной коррозии. 4. Стабилизирующий отжиг в течение 2-3 ч при температуре 850-900° С с охлаждением на воздухе (для хромистых сталей отжиг при 760-780° С). Нагрев при указанных температурах приводит к наиболее полному выпадению карбидов и стабилизации их состава. При последующем воздействии более низких критических температур обеднения хромом вследствие выпадения карбидов не произойдет. 5. Повышение в швах содержания феррита до 20-25% путем дополнительного легирования их хромом и такими элементами, как кремний, алюминий, ванадий, молибден, вольфрам. Для предупреждения ножевой коррозии применяют также некоторые технологические приемы, направленные на недопущение или уменьшение перегрева металла в околошовной зоне. К ним относятся: сварка короткой дугой на максимальных скоростях; сварка очередного валика после полного остывания предыдущего; сварка слоя, обращенного к агрессивной среде, в последнюю очередь; охлаждение сварного соединения со стороны ранее заваренного шва и др. Термообработка сварных изделий далеко не всегда возможна, поэтому наиболее эффективными средствами предупреждения межкристаллитной коррозии являются снижение содержания в стали и шве углерода и легирование их такими энергичными карбидообразователями, как титан и ниобий. Общая жидкостная коррозия шва и околошовной зоны возникает в результате воздействия агрессивного реагента на сварное соединение. Основными методами уменьшения этого вида коррозии являются сварка изделий швами идентичного с основным металлом состава и правильный выбор режима термообработки. Аустенитные стали подвержены еще одному виду коррхэзии, так называемому коррозионному растрескиванию. Коррозионное растрескивание стали и сварных швов возникает в результате совместного воздействия растягивающих напряжений и агрессивных реагентов, в частности, хлоридных солей {MgC\%, NaCl) морской воды, бидистиллата, некоторых кислот. Находят применение следующие меры предупреждения коррозионного растрескивания сталей и сварных швов: повышение в них содержания никеля более 40%; создание двухфазной аусте-нитно-ферритной или аустенитно-боридной структуры (содержание не менее 0,5-0,8% В); предупреждение коробления и наклепа сварного изделия, способствующих возникновению растягивающих напряжений в отдельных объемах металла. Наклеп сварных конструкций и узлов из высоколегированных сталей и сплавов нежелателен. В местах наклепа коррозионная стойкость металла изменяется. Наклеп заметно повышает стойкость металла против межкристаллитной и общей коррозии в окислительных средах (азотная и хромовая кислоты), но может резко снизить ее в неокислительных средах (серная кислота). Избежать наклепа в производственных условиях трудно, поэтому термообработка сварных узлов в этих случаях желательна. Обеспечение жаростойкости сварных соединений. Способность сталей, сплавов и сварных швов противостоять образованию окалины под действием высоких температур определяется их химическим составом и прежде всего содержанием хрома (см. табл. 10-17 и 10-18). При выборе системы легирования металла шва необходимо иметь в виду, что кремний и алюминий также энергично повышают жаростойкость металла, а ванадий и бор ее снижают. Вольфрам и молибден несколько ослабляют способность металла шва сопротивляться окалинообразованию. Марганец в пределах до 4-6% не оказывает заметного влияния на жаростойкость металла шва. В общем случае при сварке жаростойких сталей и сплавов нужно стремиться приблизить композицию металла шва к составу основного металла. Обеспечение стойкости металла шва против образования пор. Азот хорошо растворяется в высоколегированных сталях, поэтому пор в сварных швах не вызывает. Основным возбудителем пор при сварке высоколегированных сталей и сплавов является водород, поступающий в сварочную ванну в основном из флюса, электродного покрытия или защитного газа. Эффективное средство предупреждения пор - удаление влаги из флюсов, электродных покрытий и газов. Флюсы и электроды необходимо прокаливать непосредственно перед сваркой, а газ осушать в процессе сварки. Сварку высоколегированных сталей и сплавов под фторидными флюсами и электродами с фтористо-кальциевым покрытием производят обычно на постоянном токе обратной полярности,

|

||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |