|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

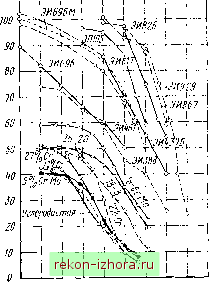

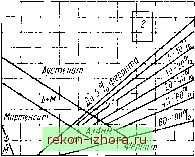

Промышленность Ижоры --> Сварка металлов и сплавов плавлением Структура мартенситно-стареющих сталей - безуглеродистый высокопластичиый мартенсит. Стали этого класса содержат 8-25% Ni. Упрочнение их достигается в два этапа: получение мартенситной структуры в результате превращения у а и последующее старение. Структура высокохромистых (45-65% Сг) никелесодержащих (35-50% Ni) сплавов -аустенит и хромоникелевая эвтектика. При содержании более 60-65% Сг в сплавах этого типа возможно образование высокохромистого феррита. До недавнего времени ферритные и мартенситные стали применяли в специальных сварных конструкциях в несравненно меньщих масштабах, чем аустенитные. Теперь в связи с необходимостью экономии никеля разработано и эксплуатируется большое количество безникелевых и с ограниченным содержанием никеля сталей этих классов. Широко применяют также аустенитную сталь, в которой никель частично или полностью заменен марганцем и азотом. Высоколегированные стали и сплавы принято обозначать не только в соответствии со стандартом (см. табл. 10-16, 10-17, 10-18), но и более сокращенно, двумя-тремя цифрами: 18-8, 18-10, 15-25, 15-25-6 и др. Первая из них определяет среднее содержание хрома, а вторая - содержание никеля. Третья цифра указывает содержание важнейшего легирующего элемента, в нашем примере молибдена (1Х15Н25АМ6). Высоколегированные стали и сплавы различают также по системе упрочнения: карбидные, боридные, с интерметаллидным упрочнением и др. Стали и сплавы, легированные углеродом (обычно в пределах 0,2-1,0%), имеют карбидное упрочнение. Этот тип упрочнения характерен в основном для жаропрочных (4Х14Н14В2М, 4Х12Н8Г8МФБ) и жаростойких (4Х18Н25С2) сталей. Достигается такое упрочнение при выдержке стали в интервале температур 600-650° С и при образовании в ней в результате этого сложных карбидов железа, хрома, ванадия, ниобия, вольфрама типа МезС, МеС, МеС, МеС и др. Никелесодержащие стали и сплавы, легированные титаном (1,0-3,5%) и алюминием (до 6%), упрочняются вследствие образования при температуре 650-850° С мелкодисперсных частиц- интерметаллидов типа Nig (Ti, Al), (Ni, Fe)2Ti и др. Это так называемое интерметаллидное упрочнение характерно в основном для жаропрочных сталей и сплавов. Например, упрочнение стали Х12Н22ТЗМР (ЭПЗЗ) с 2,6-3,2% Ti достигается образованием интерметаллидов NigTi, сплава ХН55К15МВЮ (ЭИ867) с 4,2-4,9% А1 - интерметаллидов NigAl, а сплава ХН35ВТЮ (ЭИ787) с 2,&-3,2% Ti и 0,7-1,7% А1 - интерметаллидов Nig (Ti, Al). Упрочнение аустенитно-боридных сталей достигается в основном в результате образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама.  гоо зоо т soo ооо wo soo т woo °с 6е,/<гс/мм Рис. 10-23. Изменение предела крат- 1 ковременной прочности различных сталей и спла- вов в зависимости от температуры испытания (Ф. Ф. Химушин) Стали и сплавы в большинстве случаев содержат несколько легирующих элементов, поэтому упрочнение их обычно бывает комплексньш, например карбидное (основное) и интер-металлидное или же интерме-таллидное (основное) и карбидное. Предел кратковременной прочности высоколегированных сталей и сплавов довольно широкий, в среднем 50-100 кгс/мм (рис. 10-23). Хромистые стали (5, 13, 17 и 28% Сг) при повышенных температурах значительно менее прочны, чем хро-моникелевые аустенитные стали типов 18-8, 18-14, 25-20 и др. Аустенитные сплавы на железо-никелевой и никелевой основах, в свою очередь, более прочны, чем аустенитные стали. Особую группу составляют мартенситные, мартенситно-стареющие и аустенитно-мартенситные стали. Эти стали при относительно невысоких температурах (до 250-300° С) значительно превосходят по прочности аустенитные стали и сплавы. Например, 5%-пая хромистая сталь может быть обработана па прочность 150-220 кгс/мм, мартенситно-стареющая сталь ЭП637 -- на прочность до 280 кгс/мм, а прочность хромоникелевого сплава с высокой степенью легирования титаном, алюминием, вольфрамом и молибденом в этих же условиях не превышает 100- 120 кгс/мм. Однако при высоких температурах по прочности они заметно уступают аустенитным. Практикуется также классификация сталей и сплавов по применению, например инструментальные стали, подшипниковые, клапанные, турбинные, трубные, лопаточные и др. Общий термин высоколегированные стали и сплавы объединяет группы материалов, существенно отличающиеся друг от друга не только по химическому составу и структуре, но также и по назначению и эксплуатационным свойствам. Общим признаком для большинства высоколегированных сталей является их пониженный по сравнению с углеродистыми сталями коэффициент теплопроводности, большой коэффициент линейного расширения, а также значительная литейная усадка. В виде примера можно привести следуюшие данные: коэффициент теплопроводности аустенитной стали типа 18-8 составляет 0,040 кал/(см-с-град) по сравнению с 0,096 кал/(см-с-град) для углеродистой стали ВСтЗ; коэффициент линейного расширения соответственно равен 17-10 и 12-10 , а удельное электросопротивление 0,73 и 0,15 ом-мм/м. § 10-9. Особенности сварки высоколегированных сталей и сплавов Металлургические особенности сварки высоколегированных сталей и сплавов. Высоколегированные стали и сплавы составляют наиболее многочисленную группу конструкционных материалов. Только в СССР в эту группу входит более 1500 марок сталей и сплавов. При таком их многообразии задачи сварки и термообработки высоколегированных сталей и сплавов представляют значительные трудности. Весьма важно поэтому научиться распознавать, к какому структурному классу относится сталь или сплав, и при помоши соответствующих диаграмм проследить возможные изменения структуры и образования фаз в околошовной зоне при сварке или в самой стали при термообработке. Это позволит более правильно назначать технологию сварки и термообработки узлов и конструкций. Структура хромоникелевых сталей, сплавов и сварных швов определяется соотношением эквивалентного содержания ферри-тизируюших (Сг, Si, Мо, Ti, Al, Nb, W, V) и аустенитизируюших (Ni, Со, С, N, Си, Мп, В) элементов. Для определения структуры хромоникелевых швов пользуются диаграммой Шеффлера (рис. 10-24). Эта диаграмма может быть также применена для ориентировочного определения структуры сталей. Структура и свойства хромистых сталей и сварных швов зависят от содержания хрома и углерода, а также от степени легирования их другими элемен- 3S 32 28 тами. Рассмотрим влияние легирующих элементов на структуру высоколегированных сталей, сплавов и сварных швов. В результате многочисленных опытов исследователям удалось оценить эффективность действия на струк- Рис. 10-24. Диаграмма влияния элементов на структуру металла сварных швов: / - электроды озл-14; 2 - проволока Св-10Х1йН25АМ6 % 20 О 583  /; 76 20 2lt 28 32 38 % ЭкВибапент Сг

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |