|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

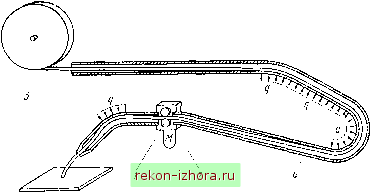

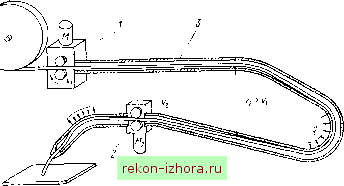

Промышленность Ижоры --> Сварка металлов и сплавов плавлением а) k 5 6 Рис. 8-33. Гибкие направляющие каналы: а - типа КШПЭ; б - типа КН С возрастанием внешнего механического сопротивления (изгиб, прихватывание в наконечнике и др.) возрастает частота волн и, следовательно, сопротивление движению. Поскольку величина внешнего сопротивления не является постоянной, то и проволока может подаваться с переменной скоростью. Это особенно ощутимо в тех случаях, когда оболочка канала обладает малой жесткостью в продольном направлении. Направляющие каналы любой конструкции (рис. 8-33, а и б) состоят из трубки / (монолитной или в виде спирали), защитного слоя 2, концентрично расположенной оболочки 5, которая препятствует растяжению внутренней трубки, и наружного защитного слоя 6. В ряде случаев трубку можно вынимать из оболочки. В каналах типа КШПЭ (рис. 8-33, а) вокруг спирали размещены токоведущие жилы 3 и провода управления 4. Для порошковых проволок, проволок из титана и алюминия сопротивление проталкиванию намного выше, чем для стальных проволок сплошного сечения, что требует значительного увеличения силы проталкивания подающего механизма. Это часто приводит к деформации проволоки и к ее поломке у входа в канал. Для снижения сопротивления проталкиванию применяют каналы, изготовленные из материалов с малым коэффициентом трения, или обычные каналы, смазанные нейтральной смазкой (например, дисульфидом молибдена). Последний снижает сопротивление проталкиванию в 1,5-2 раза. Применение спиралей из бронзы снижает это сопротивление в 2-3 раза, спиралей из фторопласта- в 6-10 раз. Однако каналы из синтетических материалов дороги, поэтому их применение целесообразно только в исключительных случаях (сварка алюминия, титана и др.). Для мягких проволок или проволок из металла с высоким коэффициентом трения, а также для проволок малого диаметра (менее 0,8 мм) полуавтоматы толкающего типа неприменимы. В этом случае применяются полуавтоматы тянущего типа, т. е. с механизмом подачи, расположенным в рукоятке горелки (рис. 8-34). Однако при наличии двух-трех изгибов, что неизбежно при длинном шланге и большой зоне обслуживания, сопротивление движению проволоки вследствие силы трения q резко возра-  Рис. 8-34. Шланговый полуавтомат тянущего типа. / - подающие ролики, 2 - ручная горелка, 3 - катушка с проволокой, 4 - гибкий канал м - электродвигатель механизма протягивания стает. Поэтому должна быть увеличена мощность привода механизма подачи, что приводит к утяжелению горелки. Сварку со шлангами большой длины можно осуществлять путем применения так называемых систем тяни-толкающего типа (рис. 8-35). Они содержат механизм подачи /, проталкивающий проволоку через канал 3, и тянущий ее механизм 2 При такой схеме подачи в канале устраняется волнообразное расположение проволоки, снижается число точек трения между проволокой и каналом. Условием работоспособности систем тяни-толкающего типа является равенство скоростей подачи в тянущем и толкающем fa механизмах. Поскольку обычными средствами это достигается трудно, как правило, один из приводов (например тянущий) должен иметь очень мягкую характеристику, т. е. в зависимости от нагрузки частота его вращения должна изменяться в широких пределах, а скорость подачи проволоки в этом механизме должна быть несколько большей, чем в толкающем. В результате проволока будет находиться в натянутом состоянии. Скорость ее подачи толкающим механизмом будет определять число оборотов тянущих роликов вследствие снижения частоты вращения привода с мягкой характеристикой (например пневматического). Размещение тянущего механизма в ручной горелке излишне ее утяжеляет. Поэтому такие устройства применяют в исключительных случаях. В соответствии с назначением полуавтоматы бывают : 1) стационарными (рис. 8-36, а), где в одном блоке сосредоточены источник питания, аппаратура управления, механизм подачи  Рис. 8-35. Шланговый полуавтомат тяни толкающего типа проволоки, держатель со шлангом, в ряде случаев газовая аппаратура, автономная система охлаждения, фигурка с проволокой и т. д. Зона обслуживания такого полуавтомата лимитируется длиной шланга; 2) передвижными (рис. 8-36, б), состоящими из двух блоков; в одном размещен источник питания, пускорегу-лирующая и другая громоздкая аппаратура, во втором - тележка с механизмом подачи, бухтой для проволоки, держатель со шлангом. Тележка передвигается на колесах или переносится. Зона обслуживания лимитируется длиной гирлянды проводов и длиной шланга; 3) легкими, переносными (рис. 8-36, в); они снабжены легким подающим механизмом и малой катушкой с проволокой; 4) шпулечного типа (рис. 8-36, г), предназначенные для сварки в защитной газовой среде, под флюсом или открытой дугой без внешней защиты. Различают полуавтоматы для сварки под флюсом, в среде инертных или защитных газов, а также открытой дугой без флюсовой или газовой защиты (табл. 8-6). Наибольшее распространение получили аппараты для полуавтоматической сварки в защитной газовой среде. По сравнению со сваркой под флюсом такие  5) ё) г; Рис. 8-36. Компоновочные схемы различных полуавтоматов для дуговой сварки

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |