|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

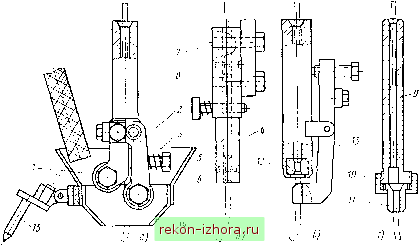

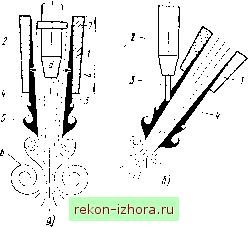

Промышленность Ижоры --> Сварка металлов и сплавов плавлением  Рис. 8-24. Токоподводящие мундштуки Перечисленные мундштуки применяют при сварке проволокой диаметром 3-6 мм. Для тонкой проволоки (1,6--2,5 мм) используют трубчатые мундштуки (рис. 8-24, г). Они представляют собой прямую или изогнутую направляющую или трубку 9, на конец которой при помощи накидной гайки 10 прикреплен эксцентрически расположенный наконечник 11. В этом случае контакт обеспечивается за счет упругих сил в изогнутой проволоке. При износе контактирующих деталей вследствие трения, электроэрозии и подгорания нарушается точность направления электрода в зону сварки и ухудшается токоподвод. Износ компенсируется поворотом контактирующих деталей / или при замене деталей 6, 12 или 13. Правильные механизмы предназначены для увеличения точности направления электрода. Необходимость в правке вызвана тем, что поставляемая в бухтах проволока имеет собственную кривизну, а иногда и местные прогибы, причем кривизна в пределах одного мотка переменна. Для правки электрод пропускают через систему свободно вращающихся роликов, расположенных таким образом (см. рис. 8-15), что проволока, проходя между ними, изгибается, приобретая стабильную кривизну. В дальнейшем, перегибая проволоку в обратную сторону с заданной стрелой прогиба, ее выпрямляют. Приспособления для защиты зоны сварки от соприкосновения с воздухом закреплены, как правило, на мундштуке, образуя единый узел. На рис. 8-24, а показано приспособление для сварки под флюсом, где последний подается через воронку 14, располо- 26 Зачаз № 7§2 401  Рис. 8-25. Газовая струя при сварке в защитной газовой среде: а - соосно оси электрода, 6 - под углом к оси электрода: 1 - сопло, 2 - мундштук, 3 - ламинарный роток 4 - турбулентный поток, 5 - зона завихрения в - смесь газа с воздухом, 7 - отражатель жеиную концентрично электроду. Флюс может также подаваться по отдельной трубке, расположенной впереди мундштука. Эффективность газозащитных устройств обусловлена характером истечения газовой струи из сопла, жесткостью струи и величиной сварочного тока. Турбулентный поток газа приводит к подсосу воздуха и, следовательно, к загрязнению металла шва. Поэтому конструкция сварочной горелки должна обеспечить получение ламинарного потока газа или турбулентного потока, окруженного ламинарным слоем. Последний возникает в результате трения газа о стенки сопла. Толщина ламинарного слоя зависит от конфигурации сопла, от соотношения длины его цилиндрической части / (рис. 8-25) к диаметру d и от характера ввода газа в камеру сопла. Достаточная толщина ламинарного потока обеспечивается в цилиндрическом сопле при отношении d > 1. При этом лучше всего, если газ поступает в камеру сопла через рассекатель, отверстия которого направлены перпендикулярно стенкам сопла, или если камера сопла снабжена отражателем. При выходе из сопла толщина ламинарного потока постепенно снижается из-за наличия в окружающем воздухе факторов, разрушающих газовый поток. Это более ощутимо при малом расходе газа, когда поток нежесткий. Увеличение расхода газа приводит к ужесточению потока. При излишнем расходе газа происходит его завихрение. Эффективным средством создания ламинарного потока является применение газопроницаемых сеток - газовых линз, представляющих собой набор из нескольких сеток с мелкими отверстиями (60-900 отверстий на 1 см). Сопла могут иметь естественное воздушное или принудительное газовое или водяное охлаждение. Ходовой механизм. Механизм предназначен для перемещения дуги относительно свариваемого стыка по траектории, необходимой для получения швов заданной конфигурации, со скоростью, равной скорости сварки. Передвижение дуги можно выполнять двумя способами: при неподвижном изделии и при неподвижном сварочном аппарате. Наиболее универсальной при сварке продольных швов является первая схема, при сварке кольцевых - вторая. Сварочный аппарат может перемещаться по рельсовому пути, расположенному параллельно свариваемым кромкам и повторяющим, по возможности, их конфигурацию (см. рис. 8-15), либо непосредственно по изделию (см. рис. 8-16). Ходовые механизмы указанных аппаратов представляют собой тележки, мощность привода которых расходуется на преодоление сопротивлений движению собственно аппарата, кабелей и шлангов. В ряде случаев тележка кроме рабочей скорости может передвигаться со скоростью маршевой для сокращения времени холостых пробегов. Сварочные головки закреплены на ходовом механизме при помощи системы суппортов, позволяющих корректировать положение электрода относительно стыка. Корректировочные системы могут быть предназначены для слежения по стыку и для перемещения электрода по запрограммированной траектории. При слежении за стыком возможны отклонения поперек шва и по вертикали (совместно с мундштуком). Эти отклонения возникают вследствие некоторой неизбежной непараллельности между швом и рельсом, вследствие непрямолинейности в определенных пределах шва и рельса и вследствие неточности сборки изделия. Отклонение электрода поперек шва приводит к искажению формы шва или к непровару одной из кромок. При сварке угловых швов в лодочку и особенно наклонным электродом это может привести также к подрезам и наплывам. В связи с этим сварочный аппарат должен быть снабжен механизмом, отрабатывающим указанные неточности. Следует учесть, что существующие системы обеспечивают только соблюдение траектории мундштука вдоль стыка. Дуга же вследствие износа мундштука, некачественной правки электрода или наличия магнитного дутья может иметь иную траекторию движения, отличную от траектории мундштука. Ручное направление электрода по шву осуществляется при помощи механических 13 (см. рис. 8-15) или электрических корректоров. При сварке под флюсом для наблюдения за положением электрода применяют механический или световой указатели. Первый 15 (см. рис. 8-24) закреплен при помощи изоляционных прокладок на воронке 14 мундштука таким образом, что его положение можно регулировать. Так как механический указатель находится на определенном расстоянии от шва, при корректировке в зависимости от угла зрения допускаются определенные погрешности. Световой указатель 10 (см. рис. 8-15) содержит осветитель и систему линз, проектирующую узкий световой пучок в виде точки или короткой линии на поверхность изделия. Это снижает погрешность наблюдения, однако световой указатель неприменим при интенсивном освещении зоны сварки.

Фискальный накопитель фн: какои фискальныи накопитель mirit.pro. |

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |