|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Сварка металлов и сплавов плавлением 0,05 0,0к 0,03 0,01 0,01 1135 V, ifiooz стеожия I 10

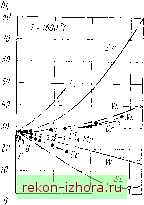

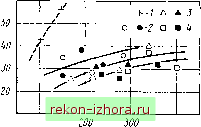

Рис. 7-12. Влияние количества газов, выделяющихся при расплавлении электрода, на содержание азота в наплавленном металле (Ф. Рихтер) 0,10 0,11 0.11 0,13 0,1кИ,1 0,1 0,2 0,3 0,1* 0.50.% Рис. 7-13. Влияние напряжения дуги на содержание азота и кислорода в металле шва при сварке покрытыми электродами крытии приводит к снижению содержания азота в металле шва. Углерод снижает растворимость азота в железе. Кроме того, окисление углерода способствует уменьшению абсорбции азота вследствие снижения парциального давления азота у реакционной границы газ-металл. Марганец в небольших количествах снижает содержание азота в металле шва, а с повышением концентрации увеличивает его содержание, что связано с образованием нитридов и изменением структуры металла. Кремний снижает растворимость азота в стали. Значительно увеличивает содержание азота легирование швов хромом и молибденом. Увеличение содержания титана (свыше 0,2%) и алюминия (свыше 1%) в наплавленном металле приводит к росту содержания азота. При высоких содержаниях этих элементов практически весь азот в металле шва находится в виде нитридов. Большое влияние на содержание азота в металле шва оказывает режим сварки. Повышение напряжения дуги (удлинение дуги) приводит к ухудшению газовой защиты расилавленного металла и возрастанию концентрации азота в металле шва (рис. 7-13). Увеличение содержания азота в металле шва, вызванное удлинением дуги, особенно заметно при недостаточно надежной шлаковой защите металла. С увеличением силы тока увеличивается температура капель. В сталях типа 18-8 это приводит к снижению растворимости азота, а в низкоуглеродистой стали - напротив, к увеличению растворимости. Поэтому увеличение силы тока вызывает снижение содержания азота при сварке сталей типа 18-8, а при сварке низкоуглеродистой стали содержание азота сначала растет, а затем начинает снижаться вследствие интенсивного испарения металла и уменьшения парциального давления азота у реакционной границы газ-металл. Содержание азота в металле шва при сварке постоянным током на прямой полярности, как правило, выше, > снУЮОг мета/iM  Рис. 7-14. Влияние Легирующих элементов на растворимость водорода в сплавах железа чем на обратной. Это связано с более благоприятными условиями контактирования металла с азотом при сварке на прямой полярности, а также более низкой температурой капель и меньшим испарением металла. Большое влияние на процесс поглощения азота металлом при сварке оказывает содержание кислорода в атмосфере дуги. Кислород в дуге взаимодействует с молекулярным азотом с образованием N0. Попадая на металл 10 Z0 J0 % Концентрация пегаруюцих жеприта капель или ванны, N0 диссоциирует. Образующиеся при этом атомарные азот и кислород активно растворяются в металле. Водород, как и азот, оказывает вредное воздействие на качество металла шва. В зависимости от температуры водород может находиться в молекулярном, атомарном или ионизированном состоянии. Степень диссоциации водорода зависит от температуры (см. рис. 7-10). В столбе дуги подавляющее количество водорода находится в атомарном состоянии. При дуговой сварке покрытыми электродами содержание водорода в металле шва в ряде случаев может превышать величину растворимости его в железе при равновесных условиях и температуре кристаллизации. Растворимость водорода в жидких сплавах железа зависит от концентрации легирующих элементов (рис. 7-14). Кислород является элементом, наиболее активно препятствующим поглощению водорода жидким железом. С повышением содержания кислорода в металле растворимость водорода понижается. Раскислители (марганец, кремний, титан, алюминий), связывая растворенный в стали кислород, могут тем самым косвенно влиять на содержание в ней водорода. При сварке покрытыми электродами главным источником водорода является покрытие. В процессе нагрева покрытия электрода и при его плавлении происходит разложение органических составляющих, диссоциация карбонатов и окислов, взаимодействие между составляющими покрытия и другие реакции, которые определяют парциальное давление водорода и паров воды в атмосфере дуги, а следовательно, и их содержание в металле шва. Характер протекания этих процессов определяется главным образом составом и влажностью покрытия (рис. 7-15). Увеличение количества органических составляющих в покрытии приводит к повышению содержания водорода в металле шва. Введение карбонатов в покрытие снижает парциальное давление водорода в атмосфере дуги и количество водорода в металле см/ЮОг SO 0 1 г 3 i* s 6 % Влажность покрытия Рис. 7-15. Влияние влажности покрытия на содержание водорода в наплавленном металле: / - рутиловое покрытие, 2 - фтористо-кальциевое покрытие  Рис. 7-16. Влияние силы тока и диаметра электрода на содержание водорода в наплавленном металле; электроды АНО-4, обратная полярность / - 0 3 мм, 2 - 0 4 мм. 3 - 05 мм, 4 - 0 6 мм шва. Наличие фтористых соединений в составе покрытия способствует снижению концентрации водорода в металле благодаря связыванию его в химически прочное и нерастворимое в металле соединение HF. Содержание водорода в металле шва зависит и от режимов сварки. С увеличением силы тока концентрация водорода в шве возрастает (рис. 7-16). Объясняется это увеличением температуры дуги и капель электродного металла. Увеличение напряжения дуги приводит к снижению концентрации водорода в металле шва. Удлинение дуги вызывает подсос воздуха из окружающей атмосферы, снижение парциального давления водорода в атмосфере дуги и повышенное окисление металла. В результате иогло-щение водорода расплавленным металлом снижается. Процесс поглощения водорода металлом идет преимущественно на стадии кайли. Этому способствуют более высокая температура и большая удельная поверхность расплавленного металла. Газы атмосферы дуги окисляют расплавленный электродный металл. При сварке электродами со стабилизирующим покрытием расплавленный металл окисляется главным образом кислородом, попадающим в атмосферу дуги из окружающего воздуха. Кислород при температуре дуги в значительной стеиени диссоциирован (рис. 7-10). Окисление металла с участием атомарного кислорода идет более интенсивно, чем молекулярного. При сварке толстопокрытыми электродами количество кислорода, попадающего в атмосферу дуги из окружающего воздуха, незначительно и расплавленный металл окисляется преимущественно водяным паром и углекислым газом, образующимися при нагреве и расплавлении покрытия. Состав газов в атмосфере дуги зависит и от режима сварки. Увеличение длины дуги приводит к ухудшению защиты капель расплавленного металла, подсосу ==

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |