|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

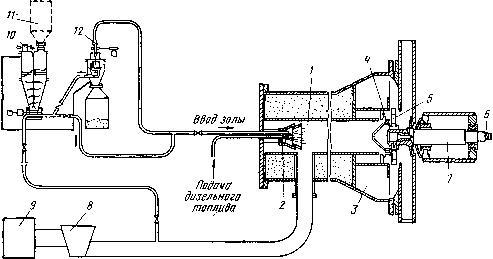

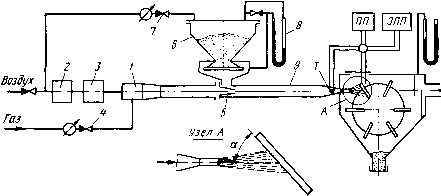

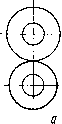

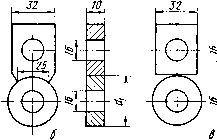

Промышленность Ижоры --> Контроль качества и свойств стали . в выхлопную  Рис. 11.22. Схема установки конструкции ЦНИИТмаша для испытания на изнашивание в газо-абра-зивном потоке при повышенных температурах: / - камера сгорания; 2- форсунка; 5 - лопаткоулавливатель; 4 - направляющие лопатки- 5 - рабочие лопатки; 5 - токосъемник; 7 ~ ротор; 5 - компрессор; Р -фильтр; i(? - отвеиватель; It- устройство для подачи золы; /2 -питатель  Рис. 11.23. Схема установки для испытания на изнашивание в газо-абразивном потоке при повышенных температурах, разработанной в Институте электросварки им. Е. О. Патона   Рис. 11.24. Образцы для испытания на изнашивание на машине типа МИ-1М: а - при чистом качении (верхний образец свободно насажен на оси) и при качении с проскальзыванием (верхний образец вращается вместе с осью); б - при скольжении; в - при скольжении, схема испытания врезанием может быть от 30 до 50 мм, но обычно его принимают равным 40 мм. Образцы вместе с валами на которые их насаживают, вращаются в разные стороны. Частота вращения верхнего вала с образцом 180 mhh~S нижнего- 200 мин- Поэтому при образцах одинакового диаметра отмечается проскальзывание, равное 10%. Процент проскальзывания можно регулировать за счет изменения соотношения диаметров образцов. Для решения проблемы повышения стой- тательных машин с записью индикаторных: диаграмм. Сопоставление усилий в любой момент испытаний позволяет определить величину коэффициента трения. Одна из машин для приложения нормального деформирующего усилия может Сыть заменена любым нагружающим устройством с силоиз-мерителем. Для проведения испытаний при повышенных температурах к пластинам 5 и 7 подводят ток от вторичной обмотки трансформатора.     Рис. 11.25. Схема установок для определения износостойкости кости ряда изделий (в частности, штампово-го инструмента) определение коэффициента трения и исследование свойств материалов пары трения имеют первостепенное значение. При этом должно быть изучено влияние таких важнейших факторов, определяющих стойкость инструмента, как давление, смазка, температура и др. На рис. 11.25, а представлена установка, которая позволяет путем непосредственного измерения сил трения и нормального давления установить коэффициент трения при различных значениях давления по мере развития пластической деформации. При этом возможно получение этой зависимости при разных температурах. Установка рычажного типа. Образец 6 деформируется между двумя пластинами 5 и 7 с помощью рычажной системы 7, 5 и ползуна 2. Смещение образца- относительнЬ пластин осуществляется с помощью двух тяг 4, 8. Деформация и смещение образца происходят одновременно с помощью двух испы- При исследовании износостойкости материалов кузнечных штампов большое внимание уделяют приближению условий испытаний к условиям работы инструмента (давление, температура). Машина для испытаний на изнашивание типа МИ-1М не рассчитана на проведение таких опытов, не позволяет разместить нагревающее устройство так, чтобы образец, контртело и сопрягаемые с ними детали находились в зоне нагрева. В модернизированном варианте машины предусмотрено размещение дополнительного нагружающего устройства (рис. 11.25,6). Образец 1, ролик 4 и сопрягаемые с ними детали нагружающего устройства размещаются в рабочем пространстве печи. Для этого к валу главного привода машины присоединен удлинительный вал 2, для чего на ее станине размещен дополнительный подшипник. Петлеобразная тяга 5, нагружающее 6 и нагревающее 3 устройства размещаются на специальном кронштейне, прикрепленном к свободной боковой поверхности станины. Температура измеряется с помощью термопары Т, Для изучения износостойкости материалов в условиях интенсивной пластической деформации поверхностного слоя образцов, SL также характера деформации и свойств материала деформированного слоя применя-iOT установку, сконструированную на базе вертикально-сверлильного станка. Такой станок имеет широкий диапазон скоростей, осевое нагружение шпинделя обеспечивает получение высоких нормальных давлений на образец, рабочее пространство станка позволяет расположить необходимые измерительные и нагревающие устройства. Подвижная часть установки 4 (рис. П.25, в) вместе с нагревательным устройством 2 с помощью радиального и радиально-упорного подшипников монтируется на плите 5, прикрепляемой к столу станка. К подвижной части присоединяется дийамометр 6 для определения момента трения Мтр. Трубчатый или цилиндрический индентор (контртело) / вводится в нагревательное пространство через отверстие в крышке печи. Температура образца 3 измеряется термопарой Г. Для проведения ускоренных сравнительных испытаний на изнашивание при повышенных температурах целесообразно применять установку, схема которой показана на рис. 11.25,2. В основу испытаний положен известный принцип изнашивания сухариков 2 (испытуемый материал) диском 1 из ме-таллокерамического твердого сплава. Нагружение с помощью блочно-рычажных устройств 4 осуществляется четырьмя грузами 5 (по числу образцов). Температура в нагревательном пространстве печи 3 поддерживается на заданном уровне автоматически. Износ может быть измерен либо взвешиванием образцов, либо измерением протяженности лунки на их поверхности с последующим пересчетом на величину потери массы. 11. Методы неразрушающего контроля Классификация и чувствительность iAeroAOB В соответствии с ГОСТ 4.27-71 и ГОСТ 4.28-71 существующие средства неразрушающего контроля по видам контролируемых параметров можно разделить на следующие группы: дефектоскопы, т. е приборы и установки, предназначенное для обнаружения дефектов типа нарушений сплошности (трещин, раковин, расслоений и т. д.); приборы для контроля геометрических параметров (наружных и внутренних диаметров, толщины стенки, покрытий, степени износа, ширины и длины изделия т. д.); приборы для определения физико-механических и физико-химических характеристик (электрических, магнитных и структурных параметров, отклонений от заданного химического состава, измерения твердости, плр стичности, контроля качества упрочненных слоев, содержания и распределения феррит-ной фазы и т. п.); приборы технической диагностики для предсказания возникновения различного рода дефектов, в том числе нарушений сплошности, изменения размеров и физико-механических свойств изделий на период эксплуатации. Контроль с применением дефектоскопов основан на получении информации в виде электрических, световых, звуковых и других сигналов о качестве проверяемых объектов при взаимодействии их с физическими полями (электрическим; магнитным, акустическим и др.) или веществами. В зависимости от принципа работы контрольных средств все известные методы неразрушающего контроля в соответствии с ГОСТ 18353-79 подразделяются на акустические, капиллярные, магнитные, визуально-оптические, радиационные, радиоволновые, тепловые, методы контроля течеиоканием, электрические, ультразвуковые и токовихре-вые. В дефектоскопии для контроля металлов и изделий чаще всего применяют визуально-оптические, капиллярные, магнитные, токо-вихревые, ультразвуковые и радиационные методы, которые позволяют осуществлять сплошной контроль. Указанные методы позволяют автоматизировать процесс контроля, благодаря чему достигается его высокая производительность. В движущихся изделиях или изделиях, нагретых до высоких температур, дефекты обнаруживаются путем бесконтактного контроля. Дефектом называют каждое отдельное несоответствие продукции требованиям, установленным технической документацией. Дефекты подразделяют на явные и скрытые. Явные поверхностные дефекты выявляют глазом, а скрытые (внутренние и поверхностные, неразличимые глазом) - специальными средствами. Выявленные дефекты в зависимости от возможного влияния их на служебные свойства детали могут быть критическими, значительными и малозначительными. При классификации учитывают характер, размеры, место расположения дефекта на детали, особенности деталей, их назначение, условия эксплуатации. Критическим называют дефект, при наличии которого использование детали по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности; значительным - дефект, который существенно влияет на использование детали по назначению и на ее долговечность, но не является критическим; малозначительным - дефект, который не оказывает такого влияния. По происхождению дефекты изделий подразделяют на производственно-технологические- металлургические, возникающие при литье и прокатке; технологические, возникающие при изготовлении и ремонте деталей (сварке, пайке, склеивании, клепке, механической, термической и других видах обработки, нанесении гальванических покрытий идрО; эксплуатационные, возникающие после некоторой наработки деталей в результате усталости, коррозии, изнашивания и т. д..

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |