|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Контроль качества и свойств стали Критерии оценки Анализ имеющихся методик показывает, что в основу классификации методов испытаний на термическую усталость могут быть положены следующие принципы: 1) материал испытываемых деталей: керамика, металлокерамика, углеродистые и легированные стали, жаропрочные стали и сплавы; 2) форма образцов: пластины, цилиндры, параллелепипеды, треугольники, листы, трубы образцы с концентраторами напряжений; 3) назначение: материалы для деталей многоразового применения, работающих длительное время при большом числе тепло-смен (циклов), и материалы для деталей одноразового применения; 4) условия нагрева и охлаждения: нагрев током, проходящим через образец, током извне, токами высокой частоты, погружением в расплав, в потоке продуктов сгорания, в пламени газовой горелки, в потоке нагретого воздуха; охлаждение в жидкости или на спокойном воздухе, потоке газа или жидкости; 5) особенности температурного поля: крайне резкие температурные перепады, тепловые удары, приводящие к разрушению за одну или несколько (менее 10) теплосмен, и многократные температурные перепады, обусловливающие разрушение за большое число циклов теплосмен (как правило, сотни и тысячи); 6) температурный уровень работы и интервал температурных перепадов: диапазоны температур, в которых не происходит каких-либо изменений структуры и материал нагружается только температурными напряжениями, действующими аналогично механическим напряжениям, и температурные диапазоны, включающие те или иные фазовые превращения и изменения структуры сплава; 7) чередование теплосмен и механических нагружений: сочетание действия теплосмен с внешней статической или вибрационной нагрузкой; жесткое защемление образца и использование температурных напряжений как напряжений от внешних статических повторно действующих нагрузок или создание в свободном образце внутренних объемных температурных напряжений; 8) характер испытаний: испытания типа технологических проб, дающие сравнительные показатели, действительные для данного типа образца, для данных условий и порядка изменения теплового режима; испытания с количественным определением напряжений и деформаций, возникающих при действии теплосмен; 9) критерии сопротивления термической усталости: использование в качестве критерия числа циклов до появления первых трещин, их развития до заданной протяженности и глубины, разрушения образца на части, а также оценка действия теплосмен такими косвенными показателями, как скорость роста трещины, накопление остаточной деформации, накопление устойчивости и т. д. Сопротивление термической усталости может быть представлено графиками, отобра- S-683 жающими распространение трещин по поверхности циклирования и вглубь от нее в зависимости от числа циклов теплосмен. Такие графики содержат также информацию о начале видимого разрушения. Отражая в достаточной мере кинетическую сторону тре-щинообразоэания и влияние на него свойств материала, эти зависимости не связаны непосредственно с термическими напряжениями. Метод исследования сопротивления термической усталости материалов, который состоит в одновреа1енном испытании в одинаковых температурных условиях достаточно большого числа образцов, имеющих форму толстостенного кольца, позволяет значительно продвинуться в решении данной проблемы. Разница в напряженном состоянии при выбранном способе нагрева - охлаждения задается в этом случае величиной наружного диаметра. Расчетным путем определяются значения температур и напряжений в зависимости от принятых условий испытаний или параметры испытаний, которые обеспечивают различные значения амплитуды термических напряжений. Это позволяет получать зависимости, подобные кривым Велера для усталостных испытаний при механическом нагружений. Важным критерием оценки сопротивления материалов термической усталости является уменьшение долговечности при механических испытаниях в связи с наложением теплосмен. Этот критерий особенно целесообразно использовать для эксплуатационной оценки материалов, подвергнутых поверхностной закалке, химико-термической обработке и др. Таким образом, в связи с отсутствием до настоящего времени критерия обобщенной количественной оценки сопротивления термической усталости такими критериями чаще всего служат кривые термической усталости, связывающие число циклов до разрушения с величиной конкретного температурного перепада, суммарной (упругой и пластической) деформацией, накопленной деформацией или с условными напряжениями, вычисленными по значениям деформаций. Установки для испытаний Для испытания материалов на термическую усталость применяют большое число различных установок. Некоторые из этих установок схематически представлены на рис. 11.11. При использовании для нагрева образцов токов высокой частоты применяют установку, показанную на рис. 11.11, а. Она состоит из индуктора /, спрейера 3 и гидравлического цилиндра 4, с помощью которого образец 2 перемещается из зоны нагрева в зону охлаждения, и наоборот. Для гидравлического цилиндра и спрейера используют воду из заводской магистрали. Изменение подачи воды осуществляют с помощью золотника, перемещаемого электромагнитом. Последний соединен с реле времени лампового генератора. Включение генератора на нагрев и реле на новый цикл осуществляется концевым включателем в конечный момент подъема образца. Отработку темпера- турных условий иагрева и продолжительности цикла выполняют с помощью образца с зачеканенной термопарой Г. Для проведения массовых испытаний на термическую усталость большого числа образцов разработана автоматическая уста- ЦИЮ она поворачивается с помощью двух направляющих упоров 5 со скосами Первая часть поворота осуществляется с помощью верхнего упора.. При этом один йз трех стержней траверсы скользит по его наклонной поверхности до ограничительного высту-  Вода

Г~Т~1Х

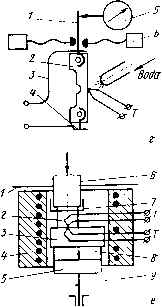

Рис. 11.11. Схема установок для определения сопротивления термической усталости новка, схема которой представлена на рис. П.11,б. Установка является универсальнойтермоциклировайие может быть проведено в различных условиях: нагрев -в индукторе, соляной или металлической ваннах, а охлаждение - в воде, водяном или воздушном спрейерах. Цикл испытаний следующий: нагрев до заданной температуры индуктором 5, охлаждение с помощью спрейера 7 и подсушка образцов в воздушном спрейере (на схеме не показан). Для проведения испытаний образцы собирают в пакеты 2, которые подвешивают к траверсе 1. Перемещение траверсы с образцами вверх и вниз и поворот ее осуществляются с помощью пневматического подъемника 4. Траверса свободно перемещается на верхнем конце штока 6. В новую пози- па Дополнительный поворот происходит во время опускания при попадании другого стержня траверсы на скос нижнего упора Управление работой установки осуществи-ляется при помощи реле времени, связанного с электромагнитной катушкой. При включении ее обмотки перемещается пор шень золотникового распределителя и ежа-тый воздух поступает в нижнюю или верхнюю часть цилиндра пневматического подъемника. Разработан также упрощенный вариант этой установки (рис. П.11,в), которая хорошо зарекомендовала себя при проведении многочисленных экспериментов по изученикк сопротивления термической усталости штамповых материалов. Установка имеет два пневматических цилиндра /, 5 для переме- щения набора образцов 4 соответственно в вертикальном и горизонтальном направлениях. Цилиндр J закреплен на подвижной каретке 2. Управление последовательным перемещением поршней пневматических цилиндров и выполнение заданных режимов нагрева и охлаждения осуществляется с помощью блока реле и двух конечных выключателей. Нагрев образцов производится ъ ванне или индукторе 3. Для охлаждения их предусмотрены водяной 7 и воздушный S спрейеры, сблокированные в один агрегат. Воздушный спрейер обеспечивает сдувание влаги и подсушку образцов на выходе их из водяного спрейера. Для исследования поведения материалов S условиях теплосмец, сопровождающихся -механическим нагружением, применяют установку с нагревом образцов за счет электросопротивления (рис. П. 11,г). Она изготовлена на базе сварочного трансформатора. Ток к головкам образца 2 подводят с помощью двух медных шин 3 и 4, одна из которых (5) является гибкой. Гнезда для головок выполнены по их профилю. Механическое нагружение осуществляют с помощью нагрузочной вилки / и винтовой пары 6. Верхний конец вилки изготовлен как упругий динамометр, что позволяет, используя индикатор 5, измерять прилагаемое усилие. При циклическом механическом нагружений винтовую пару заменяют кулачковым устройством с механическим приводом. Тем самым обеспечивают проведение не только термоусталостных испытаний при различных параметрах цикла нагрев - охлаждение, но и испытаний на механическую усталость с нагревом до заданной температуры за счет электросопротивления образца. Форма образцов обеспечивает возможность проведения испытаний на растяжение после заданного числа теплосмен. Для изучения сопротивления термической усталости в условиях тегогоконтактного на-трева применяют установку, схема которой показана на рис. П.И,. Нагрев образцов происходит во время прижима разогретой шины 7 из жаростойкого сплава, ток к которой подводят с помощью медных токопро-водов 6. Вывод установки на заданный режим термоциклирования осуществляют с помощью образца с зачеканенной термопарой. Образцы 8 расположены под углом 45** друг к другу на опорном валу 9. Поворот вала производится с помощью реечной передачи 2 при включении или выключении магнитной подушки J. Вода, охлаждающая нагретый образец после поворота его в горизонтальное положение, поступает из двух боковых спрейеров 4, стекает в бачок 3 и в канализацию. Установка может эксплуатироваться с любым нагружающим устройством 5, подходящим по развиваемому усилию и приспособленным для автоматического переключения, например, с прессом Бринелля. Полная автоматизация работы достигается с помощью блока реле времени, обеспечивающего попеременную выдержку обоих образцов под нагрузкой. Для изучения контактного взаимодейст- вия поверхностей в условиях, имитирующих систему гравюра штампа - деформируемый металл , используют устройство, схема которого приведена на рис П. 11, г. Оно позволяет осуществлять запись температур двух образцов: штамповой стали 2 и деформируемого металла 3. Для этого оба образца снабжены термопарами, зачеканенными в их поверхность. Для нагрева и испытаний образец 3 помещают в пространство печи сопротивления 4, где поддерживают заданную температуру. Образец 2 вводят в печь; при определенном давлении он контактирует с поверхностью деформируемого металла. Устройство устанавливают на деформирующей установке, например прессе Бринелля. Сборная эксцентриковая подставка 5, 5 закрепляется на винтовом валу прибора 9\ образец 2 с помощью специальной оправки 6, 7 крепят к шпинделю. Перемещение образца 5 относительно образца 2 производится поворотом верхней части подставки 8 относительно нижней 5. К оправке 6 присоединен также экран /. В нерабочем состоянии верхнее отверстие печи закрыто крышкой, которая убирается непосредственно перед сближением образцов. Последнее обеспечивается подъемом винтового вала пресса. В конечный момент подъема включается запись температур обоих образцов. 10. Испытания на изнашивание Способы оценки износостойкости Наиболее надежной проверкой правильности выбора материала или способов его обработки применительно к определенным деталям машин являются испытания детали непосредственно на машине в условиях эксплуатации (натурные испытания). Такой метод используется наиболее часто, однако он связан с практическими трудностями (длительность испытаний, необходимость демонтажа машины для установления величины износа). Результаты испытания на изнашивание в этом случае могут оцениваться по изменению служебных свойств машины (например, по уменьшению точности обработки изделия), по изменению размеров деталей, а также косвенным путем (например, по увеличению утечки масла между плунжером и цилиндром). Наиболее часто величину износа определяют путем микрометража или взвешивания деталей до и после испытания. Применяют также следующие методы: искусственных баз - измерение изменения формы и глубины лунки, вырезанной на поверхности трения алмазным резцом, в процессе изнашивания; определения содержания железа в масле -- по мере изнашивания испытуемой детали содержание железа в смазке увеличивается; радиоактивный - измерение изменения интенсивности излучения продуктов износа, попадающих в масло в процессе изнашивания поверхности детали, которой сообщена радиоактивность Испытания в лабораторных условиях Весьма широкое распространение на практике получили лабораторные методы испы-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |