|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

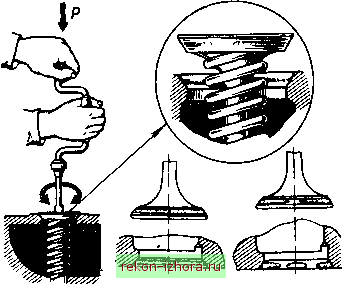

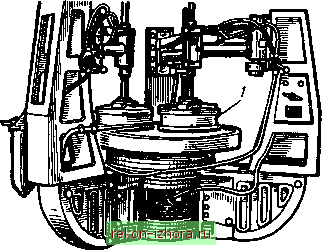

Промышленность Ижоры --> Хитрости слесарного дела  Рис. 346. Доводка внутренних конических поверхностей а - притир, б - прием работы ный порошок не попадали посторонние примеси, мусор, крупные зерна, которые оставляют на притираемых поверхностях царапины. Притирку конических поверхностей можно вьшолнить, применяя коловорот или ручную дрель (рис. 347). На рисунке показана правильно и неправильно (следы краски прерьюистые) выполненная (по следу карандаша) притирка. Доводку резьбовых детали. Наружную резьбу доводят резьбовыми кольцами, а внутреннюю - цельными резьбовыми оправками (если отверстие малого диаметра), изготавливаемыми из серого чугуна. Резьбу больших диаметров доводят сменными регулируемыми кольцами, устанавливаемыми на разжимной стальной оправке. Доводка деталей из твердых сплавов. Высокая твердость сплавов не позволяет вести доводку обычными абразивами. В качестве абразивов для доводки деталей из твердых сплавов применяют алмаз, карбиды  Прабильно Неправильно Рис 347. притирка клапана к седлу с помощыо коловорота. Р - усилие руки бора и кремния, а также некоторые другое материалы; лучшим из них является алмаз, который обеспечивает высокое качество отделки поверхности. Исходным материалом для мелких алмазных порошков является измельченная и просеянная алмазная крошка. Алмазной пьшью посыпают либо притир, либо ролик, смазанные маслом. Шаржирование металлического диска осуществляют путем вдавливания в него алмазной пьши. При этом следят за тем, чтобы ролик легко и свободно вращался, иначе вместо шаржирования притира он будет шлифоваться последним. При первом шаржировании притира алмазной шдли берут в 2 раза больше, чем при последующих. Механизация доводочных и притирочных работ. Более производительной, а также менее утомительной для рабочего является доводка и притирка на доводочных станках. Наряду со специальными станками для механизированной доводки могут быть соответствуюпдам образом приспособлены и металлорежупдае станки - сверлильные, строгальные и др. На рис. 348 показан станок для доводки. Деталь устанавливают обрабатываемой поверхностью на доводочный диск / в текстолитовый сепаратор, имеющий прорезь по контуру детали. Доводка поверхности происходит в результате сложного рабочего движения, т.е. сочетания вращений доводочного диска и детали, самоустанавливающейся на плоскости диска. Качество доводки литых деталей на этом станке значительно повышается, производительность увеличивается в 1,5...2 раза. Контроль качества доводки. После доводки поверхности проверяют на краску (на хорошо доведенных поверхностях краска распределяется равномерно). Плоскостность при доводке контролируют лекальной линейкой с точностью 0,001 мм. Параллельность плосясих поверхностей проверяют микрометром, индикатором или иными рычажно-механичесясими приборами, заданный профиль - шаблонами, лекалами (по методу световой щели), углы -угольниками, угломерами, угловыми плитками, шаблонами.  Рис. 348. Станок для доводки 8. Виды дефектов при притирке и доводке Вид дефекта Причина возникновения Способ предупреждения Негладкая и нечистая поверхность иеточность размеров, искажения геометрической формы Коробление тонких деталей Применение крупнозернистых абразивных порошков, неправильный подбор смазки Неправильный выбор притира Неправильная установка хфитира или детали Большие припуски на обработку Нагрев детали Применять соответствующие абразивные порошки и смазки Применять притиры соответствующих размеров и формы Точно устанавливать деталь на притир или притир на деталь Предварительной обработкой обеспечить необходимые припуски на притирку (доводку) Не допускать нагрева деталей свыше 50 ** С

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |