|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

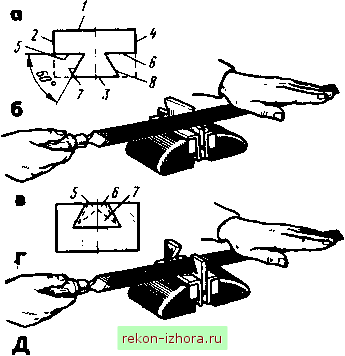

Промышленность Ижоры --> Хитрости слесарного дела  - Вкладыш Пройма Рис. 337. Припасовка косоугольных вкладышей: а - схема разметки наружных углов, б - опиливание наружной поверхности, в - схема разметки внутренних углов, г - опиливание внутренних углов, д - проверка вкладышем а также при окончательной обработке деталей, полученных штамповкой, выполнять эти работы приходится вручную. Применением специальных инструментов и приспособлений добиваются повышения производительности распиливания и припасовки. К числу таких инструментов и приспособлений относятся ручные напильники со сменными пластинками, напильники из проволоки, покрытые алмазной крошкой, опиловочные призмы, опиловочные наметки и т. д. Глава XVn. ПРИТИРКА И ДОВОДКА § 83. ОБЩИЕ СВЕДЕНИЯ. ПРИТИРОЧНЫЕ МАТЕРИАЛЫ Общие сведения. Притиркой назьшается обработка деталей, работающих в паре, для обеспечения наилучшего контакта их рабочих поверхностей. Доводка - это чистовая обработка деталей с целью получения гочных размеров и малой шероховатости поверхностей. Притирка и доводка осуществляются абразивными порошками или пастами, наносимыми соответственно или на обрабатьюаемые поверхности, или на специальный инструмент - притир. припуск на притарку составляет 0,01 ...0,02 мм, на доводку - 0,001... ...0,0025 мм. Точность притирки - 0,001...0,002 мм. Доводка обеспечивает точность по 5...6-му квалитетам и шероховатость поверхности до Rz 0,05. В машиностроении притирке подвергают гидравлические пары, пробки и корпуса кранов, клапаны и их седла в двигателях внутреннего сгорания, рабочие поверхности измерительных инструментов и т. п. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии, что является решающим фактором в эксплуатации измерительных и поверочных инструментов и очень точных деталей. Притарочные материалы. Абразивные материалы (абразивы) - это мелкозернистые кристаллические порошкообразные, а также и массивные твердые тела, применяемые для механической обработки различных материалов. Абразивы делятся на естественные (природные) и искусственные. Различают также твердые абразивные материалы, имеющие твердость, ббльшую твердости закаленной стали, и мягкие, имеющие меньшую твердость. К твердым естественным абразивным материалам относят минералы, содержащие оксид алюминия (естественный корунд, наждак) и оксид кремния (кварц, кремень, алмаз). Твердые искусственные абразивные материалы, пол)щаемые в электропечах, характеризуются высокой твердостью, однородностью состава и свойств. К искусственным абразивным материалам относят: электрокорунд нормальный (1А); электрокорунд белый (2А); электрокорунд хромистый (ЗА); монокорунд (4А); карбид кремния (карборунд) зеленый (6С); карбид кремния черный (5С); карбид бора (КБ); кубический нитрид бора (КБН); эльбор (Л); алмаэ синтетический (АС). Для притирки (доводки) стали применяют порошки электрокорунда но1 ального, белого и хромистого, а также монокорунда, для обработки чугуна и хрупких материалов - кар&1Д кремния, для обработки твердых сплавов и других труднообрабатываемых материалов - порошки карбида бора, синтетических алмазов. Мягкими абразивными материалами притирают (доводят) отожженную сталь, чугун, медные и алюминиевые сплавы. Для грубой притирки используют абразивные шлифующие пороппси зернистостью 5,..3, для предварительной притирки - микропорошки М28, М20 и М14, а для окончательной - М10, М7 и М5. Из мягких абразивных материалов наиболее широко применяют пасты ГОИ (Государственногооптического института). Их выпускают в виде тюбиков пнлиндрической формы (диаметром 36 мм и высотой 50 мм) или в кусках. Паста ишроко применяется для окончательных доводочных работ, когда кроме высокой точности и малой шероховатости требуется получение блестящей поверхности. Применение паст обеспечивает также повышение износоустойчивости обработанных деталей, так как на поверхности не остается включений твердых абразивных материалов, способствующих изнашиванию поверхностей. Различают три сорта пасты ГОИ - грубую, среднюю и тонкую. Грубую (крупную) пасту (светло-зеленого цвета) применяют для снятия слоя металла толщиной в несколько десятых долей миллиметра, например для удаления следов обработки опиливанием, грубым шабрением, строганием, шлифованием. Детали после притирки (доводки) этой пастой имеют матовую поверхность. Средней (мелкой) пастой (зеленого цвета) снимают слой металла, измеряемый сотыми долями миллиметра, получая более чистую поверхность, без штрихов. Тонкая (микромелкая) паста (черного цвета) с зеленоватым оттенком) служит для окончательной обработки и придает поверхности зеркальный блеск. Тонкой пастой снимают прийуски в тысячные доли миллиметра. Каждому виду пасты присваивают номер, соответствующий ее абразивной способности, например грубой пасте - N 50, 40, 35, 30, 25 и 20, средней - N 15 и 10, тонкой - N 7,4 и 1. Размеры зерен грубой пасты -40... 17 мкм, средней - 16...8 и тонкой - менее 8 мкм. Алмазные пасты (пасты из природных и синтетических алмазных порошков) получили широкое распространение. Алмазные пасты Института сверхтвердых сплавов, выпускаемые двенадцати зерни-стостей, условно делят на четырегруппы - крупная, средняя, мелкая и тонкая. Пасты каждой группы имеют свой цвет: крупной -красный (АП100, АП80 АП60); средней - зеленый (АП40, АП28, АП20); мелкой - голубой (АП14, АП10 и АП7); тонкой - желтый (АП5,АПЗиАП1). Кроме того, внутри каждой группы пасту самой крупной зернистости обозначают черной полоской, средней - серой, а мелкой - белой (этими цветами окрашивают тюбики и упаковку пасты). Алмазные пасты выпускают светлого цвета для того, чтобы по изменению последнего можно бьшо судить о съеме обра&1тьюаемого материала. При правильном выборе притира и пасты после непродолжительной работы алмазная паста приобретает темный цвет. Это является признаком непрерывного съема материала. Буква А означает, что порошок изготовлен из алмаза, П - паста, рядом стоящие цифры - размер зерна (например, АП100 - размер зерна 100...80 мкм; АП80 - 80...60 мкм; АПЗ - 3...1 мкм; АП1 - 1 мкм и менее), Алмазные пасты применяют для притирки и доводки изделий из твердых сплавов, сталей различных марок и неметаллических материалов - стекла, рубина, керамики. Выпускают пасты различных характеристик из природных и синтетических алмазов с размером зерна от 60 до 1 мкм. Процентное содержание порошка в пасте по массе составляет 1...23%. В состав паст входят высокомолекулярные поверхностно-активные вещества, хорошо смачиваюище зерна алмаза. По консистенции алмазные пасты делят на твердые, мазеобразные и жидкие. Обычно крупнозернистые пасты изготов-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |