|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

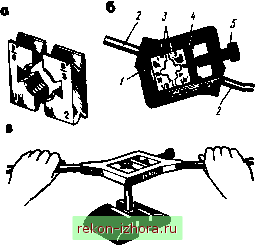

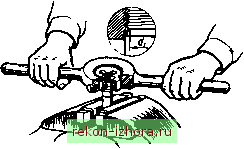

Промышленность Ижоры --> Хитрости слесарного дела  Рис. 270. Резьбонакатные плашки: а - типа МПН, 6 - типа НПН, в - для накатывания резьбы на тонкостенных трубах НИЯ резьб на тонкостенных трубах на сверлильных и токарных станках, а также вручную. Раздвижные (призматические) плаШКИ в отличие от круглых состоят из двух половинок, называемых полуплашками (рис. 271, в). На каждой из них указаны размер наружной резьбы и цифра 1 или 2 для правильного закрепления в приспособлении (клуппе). На наружной стороне полуплашек имеются угловые канарки (пазы), которыми они устанавливаются в выступы клуппа. Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь. Раздвижные (призматические) плашки изготовляют комплектами по 4...5 пар в каждом; каждую пару по мере необходимости вставляют в клупп. Раздвижные плашки изготовляют для метрической резьбы диаметром от Мб до М52, для дюймовой - от 7 До 2 и Для трубной -от 7 до 1V4 . Раздвижную плашку закрепляют в клуппе (рнс.  Рис. 271. Раздвижные (пpизмaтичecкle) платки: а - общий вид, 6 - закрепление в клуппе, в - нар еза-ние резьбы 271, б), который состоит из косой рамки 1 с двумя рукоятками 2 и за жимного винта 5. Полуплашки 3 вставляют в выступы рамки, вводят сухарь 4 и закрепляют винтом 5. Клуппы, в которых устанавливают гфизматические плашки, изготовляют шести размеров - от № 1 до N 6 Работа клуппом показана на рис. 271, е. Процесс нарезания резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., тянется , диаметр стержня увеличивается. Вследствие зтого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, позтому резьба получается рваной. При выборе диаметра стержня под наружную резьбу следует руководствоваться теми же соображениями, что при выборе отверстий под внутреннюю резьбу. Хорошее качество резьбы можно получить в том случае, если диаметр стержня меньше наружного диаметра нарезаемой резьбы. Если диаметр стержня будет значительно меньше требуемого, то резьба получится неполной; если же диаметр стержня будет больше, то плашка или не сможет быть навинчена на стержень и конец стержня будет испорчен, или во время нарезания зубья плашки вследствие перегрузки могут сломаться. При нарезании резьбы плашкой вручную стержень закрепляют в тисках так, чтобы его конец, выступающий над уровнем губок, был на 20...25 мм больше длины нарезаемой части (рис. 272). Для обеспечения врезания на верхнем конце стержня снимают фаску.  Рис 272. Прием нарезания резьбы плашкой Затем на стержень накладьшают закрепленную в клзчтп плашку и с небольшим нажимом вращают клупп так, чтобы плашка врезалась примерно на одну-две нитки. После зтого нарезаемую часть стержня смазьшают маслом и вращают клутш с paBHOMepHbnvi давлением на обе рукоятки так, как при нарезании метчиком, т.е. один-два оборота вправо и полюборота влево. Для предупреждения брака и поломки зубьев плашки необходимо следить за перпендикулярным положением плашки по отношению к стержню: плашка должна врезаться в стержень без перекоса. 228 Нарезанную наружную резьбу проверяют резьбовылга HpoMeroa МИ или резьбовыми калинами-кольцами и резьбовыми шч&юншкп Плашками вручную нарезают резьбу по 8...9-му квалитетам Нарезание резьбы клуппами проводят в сл порядке. Устанавливают в клупп плашки и раздвигают их Т,. несколько больший, чем диаметр нарезаемой заготовки. Заж Р готовку в тисках в вертикальном положении и запиливают тоопе фаску; надевают клупп на стержень заготовки и плотно сдвнг ки винтом. Клуш1 с плашками, смазанными смешанным или ocepneitjjjjj лом, поворачивают на I...1V2 оборота по часовой стрелке, jgj v4...V2 оборота обратно. Нарезав резьбу, клупп перемешают, bj в обратную сторону для сясода на конец стержня; затем njjj плашку винтом и проходят резьбу вторично. Проверяя резьбу калибром или гайкой (в крайнем <У),11овтоо ют нарезание до получения резьбы нужного размера. По оконч ты плашки Вьшимают из клуппа, очищают от стружки, тщателц Z. рают и смазывают маслом. * Прогрессивные способы нарезания и закошривания резьбу Многие детали машин (тракторов, автомобилей, металлорежущих д., станков) соединяют с помощью резьбовых соединений. РУ/ процесса нарезания резьбы уменьшают различными способами. Находят применение закаленные сам о в ы д а в щ и е винты, которыми через пробитые отверстия соедин лист вые детали. листо- На Волжском автомобильном заводе широко применяй, ленные самонарезающиеся винты для гунЩ;5 ных деталей. Винты при вращении с подачей выдавливают ре-. канавки. оовые На зтом же заводе применяют самоконтрящие резьбовце jj ния- шестигранную головк у, имеющуювьгточкИ,5 торце, а на верхнем - лунки и радиальные канавки, и болтл чатым буртиком. Их использование значительно cokjj доемкость сборочных работ. Для предотвращения отвинчивания болтов применяют к, . эробные смолы) типа ТЕН-3, которые рекомендуются для i!io o emJ соединений, работающих в условиях вибрационной нагрузки. § 62. НАРЕЗАНИЕ РЕЗЬБЫ НАТРУБАХ Нарезание наружной резьбы осуществляют плашкой, ви)к метчиком. ~ Клуш1 (рис. 273, д) состоит из корпуса 2, длинных Ь 1 четырех плоских резьбовых плашек (гребенок) 3, которые временно сближаться к центру или расходиться от него пйцдГ планшайбы 4. Благодаря этому одним и тем же клуппом mqjjjj ваться для нарезания труб разных диаметров. ° Плашки 3 в зависимости от диаметра трубы yciaHaBnHSjjj

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |