|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

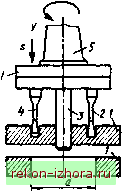

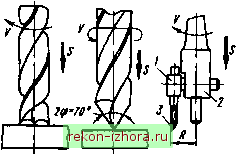

Промышленность Ижоры --> Хитрости слесарного дела повышенной точности с соответствующими подачами, а также ультразвуковым или электроискровым способом. Сверление отверстай болышос диаметров осуществляют рассверливанием просверленных отверстий. Однако отверстия, полученные отливкой, штамповкой и другими подобными методами, рассверливать не рекомендуется, так как сверло сильно уводит в сторону из-за несовпадения центра отверстия с осью сверла. Кольцевое сверление позволяет на станках получить отверстия 0 50 мм и более, не прибегая к рассверливанию. Кольцевое сверление осуществляют с помощью резцовых головок, имеющих полый корпус с эакрепленнь 1и на нем резцами, расположенными диаметрально и равномерно по окружности. Число резцов четное - от 6 до 12 для головок 0 30... 150 мм. При кольцевом сверлении в детали 2 (рис. 233) вьфезают резцами 3 канавки, а внутреннюю часть (сердцевину), оставшуюся в отверстии в виде стержня 1, вьшамьгаают. Стержень выламьшают обычно не по всей длине отверстия сразу, а частями, по мере углубления головки. Глубина кольцевой выточки, необходимая для выламывания, зависит от диаметра отверстия. Сверление отаерстнй в листовом металле. Сверлить отверстие в тонком листовом металле обычными сверлами очень трудно, так как глубина сверления меньше длины заборного конуса - режущие кромки сверла будут цепляться за обрабатываемый материал и рвать его. Отверстия в листовом металле сверлят перовыми сверлами, а чаще всего пробивают на дыропробивных прессах. Большое отверстие получают не сверлением, а вырезанием резцами, закрепленными в оправке (рис. 234). Для этого используют оправку 4 с направляющим стержнем 3 и коническим хвостовиком 5, в котором закрепляют два (или четыре) резца 2. Направляющий стержень входит в готовое отверстие и обеспечивает надежное направление. Оправка с резцами, вращаясь и имея подачу, вырезает отверстие в детали /. Сверление глубоких отверстий. Глубоким сверлением называют сверление отверстий на глубину, превышающую диаметр сверла в 5 раз и более. В зависимости от технологии различают сплошное и кольцевое сверление. Сверление спиральным сверлом осуществляют, надсверливая отверстие Коротким сверлом, а затем сверля его нормальным сверлом на полную глубину. Просверливая глубокое отверстие, периодически выводят из него сверло, не останавливая станок, и удаляют из канавок накопившуюся стружку. Длина сверла должна соответствовать Шубине сверления. Получение глубоких отверстий обработкой спиральными сверлами обеспечивается: предварительным засверливанием (центро-  Рис. 234. Вырезание отверстий в листовом металле вашем) отверстия жестким укороченным сверлом, которое позволит направить более правильно длинное сверло в период врезания в металл; сверлением отверстия двумя сверлами - сначала коротким, а затем длинным (первое сверление - на глубину до пяти диаметров сверла); изменением направляющих кондукторных втулок; применением спиральных сверл с внутренним подводом охлаждающей жидкости. Сверлить отверстия большой глубины с двух сторон не рекомендуется. § 51. ОСОБЕННОСТИ СВЕРЛЕНИЯ ТРУДНООБРАБАТЫВАЕМЫХ СПЛАЮВ И ПЛАСТМАСС Сверлоше жаропрочных сгал сопровождается образованием сильно деформированной лентообразной стружки, которая, упираясь в стенки канавок сверла и забивая их, дополнительно деформируется и затрудняет подвод охлаждающей жидкости, что снижает стойкость сверла. Поэтому для сверления этих сталей на задних поверхностях сверла делают стружкоразделительные канавки, расположенные в шахматном порядке. Сверление жаропрочных сталей осуществляют при обильном охлаждении 5 %-ной эмульсией или водным раствором хлористого бария с добавкой 1 % нитрата натрия. Сверление легких сплавов требует особого внимания. Широко применяемыми и представляющими сложность при сверлении являются магниевые сплавы МЛ4, MJIS и др., а также алюминиевые сплавы. При сверлении магниевых сплавов на передней поверхности сверла делают фасжу с передним углом 5°, шириной 0,2...0,6 мм в зависимости от диаметра (чем больше диаметр сверла, тем шире фаска). При обработке магниевых сплавов не рекомендуются большие скорости, потому что сплавы могут воспламеняться. Особенности сверл для обработки магниевых сплавов: большие передние углы; малые углы при вершине (24...90°); большие задние углы (15°). Сверла для обработки алюминиевых сплавов изготовляют с большими углами при вершине (65 ...70°) и углами наклона винтовых канавок (35...45°), чем у сверл для обработки черных металлов. Задний угол равен 8...10°. Сверление пластмасс. Изделия из пластмасс (за небольшим исключением) можно обрабатывать всеми видами резания. Однако механическая обработка их имеет особенности, которые необкодимо учитывать. Термореактивные материалы (текстолит, аминопла-сты, гетинакс, волокнит, фенопласт К18-2 и др.) обрабатывают всухую, без применения охлаждающих жидкостей; охлаждение режущего инструмента осуществляют струей сжатого воздуха. Термопластичные материалы (капрон, полиэтилен, винипласт) допустимо обрабатывать с охлаждением 5 %-ным раствором эмульсола в воде. Пластические массы режут острозаточенным инструментом. Даже небольшое затупление его резко снижает качество обработки поверхности. Уменьшение подачи также отрищтельно влияет на качество обработки, так как нередко приводит к налипанию оплавленного материала (особенно при резании капрона, полизтилена и винипласта). Для сверления слоистых пластмасс успешно применяются специальные сверла с углом заточки при вершине, равном 70° (рис. 235,а). При обрабоже капрона с небольшими допусками все измерения должны быть вьшолнены при 20 °С, поскольку тепловое расши-  Рис. 235. Инструмент для сверления отверстий в пластмассе (в), органическом стекле (б) и циркульный резец (в) рение капрона в несколько раз больше, чем металла. Чтобы выходная сторона при сверлении не крошилась, под нее подкладьшают жесткую металлическую опору. Сверление органического стекла вьшолняют острьпин спиральными сверлами с углом nj i вершине 2\р = 70° (рис. 235, б). Если необходимо изготовить отверстие большего диаметра (100...150мм), используют циркульные резцы (рис. 235,в). Сверление обычно ведут со скоростью до 50 м/мин и подачей 0,1 мм/об для тонких заготовок и до 0,3 мм/об -для заготовок толшиной свьиле 10 мм. Резец 3 (рис. 235,6), закрепленный в зажиме 1, вставляют в оправку 2, которая своим хвостовиком закрепляется в шпинделе станка. Резец можно установить на различный радиус R. Сверлетие отверстий в резине. Сверление отверстий в резине обычными спиральными сверлами со специально заточенньпи углом затруднительно. В.И. Красавцев предложил сверло-лопатку (рис. 236), которое напоминает столярное перовое сверло, но только не имеет центрового направления. Под резину на стол станка кладут кусок фанеры и ведут сверление при большой частоте врашения шпинделя. Безошсностъ труда. При работе на сверлильном станке необходимо соблюдать следуюшие требования безопасности: правильно устанавливать, надежно закреплять заготовки на столе станка и не удерживать их руками в процессе обрабожи; -Н.И.М кивн1 ) 193

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |