|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

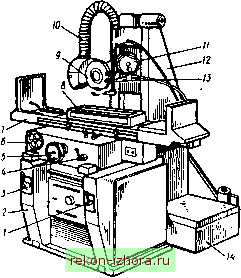

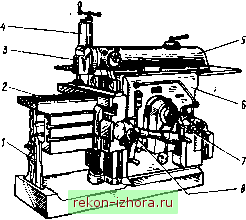

Промышленность Ижоры --> Хитрости слесарного дела  Рис. 177. Плоскошлифовальный станок ЗБ71М ную подачу 11, рычаг 1 реверсирования поперечной подачи и устройство 10 для отсоса абразивной пыли при шлифовании. Лимб вертикальной ручной подачи круга имеет цену деления 0,01 мм. Автоматическая вертикальная подача шлифовального круга производится от гидропривода при реверсировании поперечной подачи стола. В верхнюю часть колонки 12 вмонтирована гайка для осуществления вертикального перемещения шлифовальной бабки 13. Шлифовальная бабка несет шпиндель, встроенный электродвигатель и механизм вертикального перемещения. Шлифовальный круг, установленный на шпинделе, закрыт кожухом 9. Основным абразивным инструментом является шлифовальный круг формы ГШ с размерами 250X75X25 мм. При частоте вращения шпинделя 2800 об/мин обеспечивается окружная скорость круга около 30 м/с. Стол 7 станка, перемещаясь по направляющим станины 2, совершает возвратно-поступательное движение, которое может осуществляться также вручную от маховичка 6 и автоматически - от гидропривода 14. За один оборот маховичка стол перемещается на 15 мм. Возвратно-поступательное движение стола является главным движением подачи и регулируется от О до 20 м/с. Поперечная подача стола осуществляется вручную рукояткой 5 ходового винта. Заготовки при шлифовании закрепляют с помощью электромагнитной плиты 8, которую устанавливают и надежно фиксируют на столе 7 станка. Размер зеркала плиты 450X200 мм. Контурное травление деталей является одним из высокопроизво- дательных методов обработки, заменяющих слесарное опиливание. Метод заключается в глубоком травлении на деталях (из алюминия, его сплавов, из стали и титана) тех участков, которые подлежат опиливанию. Остальные участки поверхности защищаются стойкими химическими покрытиями. Травление осуществляют в растворе (400...420 г каустической соды растворяют в 1 л воды, нагретой до 75...80 °С). Детали предварительно обезжиривают. .<ч Контурное травление применяют для обработки труднодоступных мест, узких щелей, фасонных вырезок, спиральных канавок и др. Точность обработки при контурном травлении достигает ±0,05 мм, а высота гребешков (неровностей) составляет 1,25...2,5 мкм, что исключает дополнительную зачистку. Строгалыше станки разделяют на универсальные и специализированные. К универсальным относят поперечно- и продольно-строгальные, а также долбежные станки. В слесарном деле применяют преимущественно поперечно-строгальные станки. Они предназначены для обработки малогабаритных деталей, имеющих горизонтальные, вертикальные и наклонные поверхности. Основными частями поперечно-строгального станка 7Б-35 (рис. 178) являются следующие: станина 6 - массивная чугунная отливка, имеющая внутри ребра и перегородки для прочности и жесткости; внутри станины помещены привод станка, коробка скоростей и кулисный механизм;  Рис. 178. Поперечночггрогальиый станок 7Б-35: / - кронштейн, 2 - стол, 3 - резцедержатель, 4 - суппорт, 5 - ползун, 6 - станина, 7, 8 - механизмы соответственно горизонтальной и вертикальной подачи ползун 5 - чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины; для обеспечения Прочности внутри ползуна расположены ребра жесткости; от плавности и точности перемещения ползуна по направляющим зависит качество обработки; суппорт 4 с резцедержателем 3, в котором крепят резец, закреплен в передней части ползуна; стол 2 закреплен на передней стенке станины и поддерживается кронштейном. Движение резца в направлении заготовки, при котором снимается стружка, назьшается рабочим ходом, а движение в обратном направлении (работа не производится) - холостым ходом. Заготовку крепят на столе станка с помощью зажимных устройств -машинных поворотных тисков и крепежных приспособлений (прихватов, упоров, опорных подкладок). Резцы выбирают в зависимости от вида обработки деталей: для строгания плоскостей - проходные, для подрезания уступов и торцов -подрезные, для разрезания заготовок на части, прорезания канавок, пазов и выемок - прорезные-отрезные. Для чернового строгания применяют проходной изогнутый резец, а для чистового - резец со слегка закругленной вершиной. При установке резца в резцедержатель поворотную часть суппорта по лимбу устанавливают в нулевое положение. Величину срезаемого слоя металла выбирают в зависимости от припуска на обработку. Под чистовое строгание оставляют припуск на обработку не более 0,5...2 мм и работают с малыми подачами. Подготовка к работе: установить поворотную часть суппорта в нулевое положение; поворотом рукоятки суппорт переместить вверх настолько, чтобы вылет резца был минимальным, что обеспечивает наибольшую жесткость резца; установить резец в резцедержатель; отрегулировать длину L (мм) хода ползуна относительно обрабатываемой заготовки по формуле L = L + I, где Li - длина строгаемой поверхности, мм; / - перебег резца, мм (20...30мм); длину хода ползуна регулируют перемещением пальца кулисы относительно центра кулисного механизма; выбрать режим обработки - скорость, глубину резания, подачу (по справочнику); при чистовом строгании применять наименьшую подачу, чтобы получить поверхность с шероховатостью Ra 40...20; установить резец на нужную глубину резания по лимбу винта суппорта (цену деления лимба находят делением шага винта на число делений лимба). Прямолинейность обработанной поверхности проверяют лекальной линейкой, а размеры - штангенциркулем с величиной отсчета по нониусу 0,05 или 0,1 мм. При работе на строгальном станке следует строго соблюдать требования безопасности: должна быть исключена возможность захвата одежды движущимися частями станка, заготовкой или резцом; зажимные устройства станка должны обеспечивать надежное закрепление заготовки; работать следует в очках (для защиты глаз от попадания

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |