|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

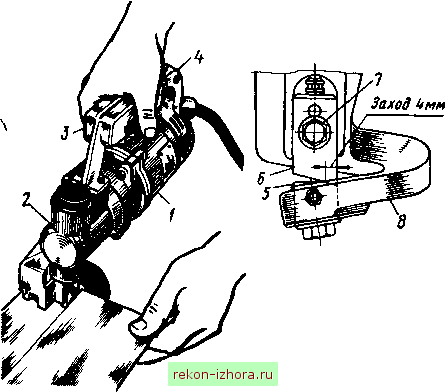

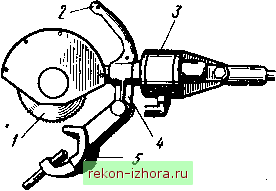

Промышленность Ижоры --> Хитрости слесарного дела  Рис. 131. Ручные электрические ножницы Пневматические ножницы предназначены для прямолинейной и криволинейной резки металла и приводятся в действие пневматическим роторным двигателем. Наибольшая толщина разрезаемого стального листа средней твердости составляет 3 мм, наибольшая скорость резания - 2,5 nj/mhh, число двойных ходов ножа в минуту - 1600. Пневматическая ножовка (рис. 132) приводится в действие сжатым воздухом. Она состоит из преобразователя движения, роторного двигателя, пусковой кнопки и ножовочного полотна. Максимальная толщина разрезаемого металла равна 5 мм, наименьший радиус ~ 50 мм, скорость резания - 20м/мин. Машина снабжена сменными зажимными патронами для закрепления напильников и ножовочных полотен различного размера. Дисковая пневматическая пила (рис. 133) применяется для резки   Воздух Рис. 132. Пневматическая ножовка Рис. 133. Дисковая пневматическая пила 110 труб непосредственно на месте сборки трубопроводов. Пила имеет редуктор 3, червячное колесо которого смонтировано на одной оси со специальной дисковой фрезой 1. Закрепляется труба специальньп! зажимом 5, который установлен на хвостовике 4. Зажим крепится шарнирно к рукоятке. При использовании пневматической пилы на разрезаемых поверхностях труб не образуется наплывов й заусенцев. Пневматическая пила допускает разрезание труб диаметром до 50..,64 мм. Диаметр фрезы 190...220мм, частота ее вращения - 150... ...200 об/мин. § 36. ОСОБЫЕ ВВДЫ РЕЗКИ Абразивная резка. Этот способ целесообразно применять для разрезания материалов самого различного профиля размером 200X200 мм и труб диаметром до 600 мм. Основные достоинства разрезания абразивными дисками: высокая производительность процесса; возможность разрезания стали высокой твердости; малая ширина реза, что снижает потери металла; значительно более высокое качество поверхности реза, чем при других способах резки; допуски по длине и перпендикулярности реза вьщерживаются в более узких пределах. Абразивные диски изготовляют из электрокорунда, карбида кремния и алмаза. Среднее время резки всухую зависит от диаметра заготовки (см. ниже). Диаметр заготовки, мм 10 20 30 40 50 60 Время резки, с 1 2 3...4 4...5 6...8 9... 12 При применении рабочей жидкости время резки возрастает, но одновременно увеличивается число резов, приходящихся на один диск. При автоматической подаче срок службы дисков вьпие, чем при ручной. Дуговую резку применяют для разрезания лома, чугуна, цветных сплавов, удаления литников и прибылей в отливках, а также при отсутствии оборудования для газовой резки. Недостатком дуговой резки является неровность краев реза, большая его ширина и образование наплывов металла. Дуговую резку целесообразно производить в вертикальном и наклонном положениях детали для улучшения вытекания расплавленного металла, что повьпиает производительность и качество реза. При резке металла толщиной более 20 мм применяют металлические электроды и переменный ток. Резка металла под водой применяется при аварийно-восстановительных и судоподъемных работах. Для резки используют угольные и металлические электроды, покрытые водонепроницаемой обмазкой. В электрическую дугу добавочно подается режущий кислород. При газовой резке подводой применяют резаки особой конструкции, имеющие колпачки, надеваемые на режущую головку. При резке на глубине 20 м в качестве горючего применяют ацетилен-а при резке на глубине 20...40м - водород. В процессе резки вода, оттесняется от пламени продуктами горения или сжатым воздухом. С увеличением глубины повьшюют давление газа или сжатого воздуха. : Безопашость труда. При резке металлов необходимо вьшолнят! следующие требования безопасности: оберегать руки от ранения о режущие кромки ножовки или заусенцы на металле; следить за положением пальцев левой руки, поддерживая лис снизу; не сдувать опилки и не удалять их руками во избежание засорения глаз или ранения рук; не загромождать рабочее место ненужньиии инструментами и деталями; не снимать и не смазывать движущиеся и вращающиеся части; не переводить ремень со ступени на ступень при работе ножовочного станкаш Глава IX ОПИЛИВАНИЕ МЕТАЛЛА § 37. ОБЩИЕ СВЕДЕНИЯ. НАПИЛЬНИКИ Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках. Напильниками слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т.п. Припуски на опиливание оставляются небольшими -- от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2...0,05 мм (в отдельных случаях - до 0,001 мм). Ручная обработка напильником в цастоящее время в значительной степени заменена опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную. Напильники. Напильник (рис. 134) представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготовляют из стали У10А или У13А (допускается легированная хромистая сталь ШХ15 или 13Х), после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, ее форме, по длине и форме бруска. Виды и основные элементы насечек. Насечки на поверхности напильника образуют зубья, которые снимают стружку с обра-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |