|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

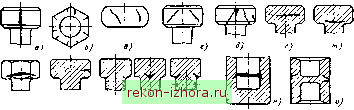

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка существенно сказаться иа стабильности технологического процесса, особенно в условиях массового производства деталей с жесткими требованиями к качеству, получаемых на полуавтоматическом н автоматическом оборудовании. Влияние этого дефекта устраняется в основном путем запуска в производство определенной партии деталей из материала одной плавки. Применение для холодной высадки сталей обыкновенного качества с химическим составом и механическими свойствами по ГОСТ 1050-74 (конструкционные стали), ГОСТ 4543-71 (легированные конструкционные стали) может привести к массовому браку по трещинам. Поэтому ГОСТ 10702-78 предусмотрено изготовление специальных сталей для холодного выдавливания и высадки с пониженным содержанием кремния, серы, фосфора, никеля, меди и мышьяка. Макроструктура стали должна быть однородной, без усадочных рыхлостей, расслоений, неметаллических включений, пористости, газовых пузырей, трещин, ликвационных зон, раковин, флокепов, песочин и других дефектов, видимых невооруженным глазом на поперечных темплетах после травления. При холодной высадке бескремнистой стали площадь ликвационной зоны должна занимать не более 40 % площади поперечного сечения заготовки. Лучше, если ликвационная зона расположена посередине сечения. Смещение ее в сторону и особенно выход на боковую поверхность могут привести к браку. Для исключения появления трещин и разрывов сталь в состоянии поставки должна иметь однородную микроструктуру, в которой не допускается полосчатость, структурно-свободный цементит, расположенный по границам зерен в виде скоплений или сетки. По ГОСТ 10702-78 в калиброванной стали марок 30, 35, 40, 45, ЗОХ, 35Х, 40Х и 38ХА не должно быть грубопластинчатого перлита н видманштеттовой структуры. К стали для холодной высадки могут быть предъявлены дополнитель-иые требования: повышенные нормы по поперечному сужению, нормиро- ванные макро- и микроструктура, величина зерна, глубина обезуглеро-жеиного слоя, ограниченное содержание кремния в спокойной стали марок 08, 10, 15 и 20. В технологических процессах холодного объемного деформирования могут возникнуть различные виды брака. Наиболее распространенным видом является образование трещин, причины возникновения которых могут быть самыми разнообразными: несоответствие исходного материала технологическим условиям поставки; неправильное построение технологического процесса (возникновение в отдельных зонах местных недопустимых деформаций и давлений); неправильное конструирование инструмента; неправильно проведенные промежуточные химико-термнческие операции (фосфатирование, отжиг); некачественное нанесение смазочного материала; изношенные инструмент в оборудование и др. Различают трещины продольные, скалывания, внутренние н поперечные. Основной причиной возникновения продольных трещин являются отмеченные выше поверхностные дефекты исходного материала, вскрывающиеся при прокатке и волочении. Размеры трещин при этом зависят от размеров дефектов и от фактической деформации в месте дефекта (рис. 9, а). Продольные трещины могут также вызываться ликвацией. Например, прн штамповке гаек или других аналогичных по конфигурации деталей продольные трещины на торцах возникают в месте ликвации и выходят на наружную поверхность (рис. 9, в). Скалывающие трещины возникают в недостаточно пластичных материалах или в случае превышения допустимой деформации. Трещины имеют хараетерное для действия максимальных напряжений сдвига расположение под углом 45° к направлению силы деформирования (рнс. 9, в и г). Трещины скалывания могут быть вследствие поверхностных дефектов. В этом случае они обычно появляются вместе с продольными трещинами (рис. 9, д). Внутренние трещины, невидимые при наружном осмотре, могут вызвать разрушение деталей в процессе экс-  ) л) ; Рис. 9. Виды разрушения при холодной объемной штамповке: о и б - продольные трещины при высадке головки болта и штамповке гайки; в и г - скалывающие трещины при осадке и высадке; д - одновременно возникающие продольные и скалывающие трещины; е -л ж - внутренние трещит.! при правильной и неправильной форме предварительного высадочного пуансоиа соответственно; з и и - поперечные трещины; разрушения: к-м - при прямом, н - обратном, о - двустороннем выдавливании f . j плуатации. Поперечные внутренние трещины возникают из-за недопустимой деформации и неправильного проектирования технологического процесса (рис. 9, е и Ж). Внутренние трещины могут образоваться при старении материала в местах наибольших местных деформаций. Поперечные трещины (рис. 9, а) чаще всего проявляются в виде складкообразований (рис. 9, и), вызванных неправильным построением технологического процесса; например, при высадке головки с недопустимо большим отношением высоты к диаметру исходного материала. Как и в случае внутренних трещин, такой дефект может привести к отрыву головки при ударных нагрузках или при затяжке болта. Поперечные трещины могут возникать при обрезке заусенца. При обрезке особенно чувствительны к ним материалы, склонные к образованию трещин скалывания, имеющие развитую зону ликвации, волосовины, шлаковые и другие неметаллические включения. Неправильная наладка обрезного инструмента или его затупление также приводят к образованию поперечных трещин. При резке исходного матер нала (проката) на штучные заготовки также может получаться брак. При резке проката сдвигом качество среза пря использовании втулочных штампов зависит от отношения длины к диаметру заготовки, формы и размеров сечения, структуры н состояния металла. Торцы заготовок оказываются скошенными на 2-3° и более, имеют грубую поверхность. Зоны заготовки, прилегающие к торцам, имеют искаженный профиль. Эти дефекты тем больше, чем мягче материал, меньше отношение высоты заготовки Н к диаметру D и больше диаметр D. При отрезке заготовок с отношением Н к D в пределах 1,5-2,0 и более обеспечивается качественный срез; при меньших отношениях требуется калибровка заготовок; при отношении Н к D 1,0-1,5 с деформацией до 8%, при отношении Н к D 0,3-1,0 - с деформацией 8-15 %. Втулочные штампы обеспечивают высокое качество реза, если зазор между отрезаемой заготовкой и подвижным ножом-втулкой не превышает 3-5 % диаметра прутка. Однако поставляемые металлургической промышленностью горячекатаные прутки не всегда удовлетворяют этим требованиям. При резке иа пресс-ножницах (с постоянной или дифференцированной силой прижима) основными параметрами, определяющими качество реза (перпендикулярность плоскости среза к оси заготовки, отсутствие смятия, изгиба, трещин, выровов), являются наклон прутка, сила прижима и скорость режущего ножа. Перпендикулярность реза к оси заготовки достигается при определенном соотношении угла наклона прутка и зазора между ножами. Угол наклона в зависимости от механических свойств материала изменяется в пределах О- 8°. При резке с постоянной силой прижима могут возникать задиры и пригары на торцах прутка и заготовки вследствие трения их друг о друга после разделения. При дифференцированном зажиме с силой, пропорциональной силе реза, вероятность появления задиров и пригаров уменьшается, так как имеется возможность некоторого осевого перемещения отдельной заготовки. Сила прижима должна быть не менее 0,8-1,0 силы реза. Угол наклона скола и его форма в значительной Степени зависят от скорости движения подвижного ножа, которая должна быть наибольшей (практически не менее 1 м/с) в момент действия максимальной силы среза. При получении заготовок (деталей) из плоского проката с повышенными требованиями к качеству вырубаемой поверхности применяют либо чистовую вырубку, либо после вырубки зачистку. Припуск на зачистку зависит от химического состава и толщины материала и составляет для сталей 7- 8 % толщины. Дефекты в штампованных поковках могут быть устранены. Возникновение брака при технологических процессах холодного деформирования зависит прежде всего от свойств исходного материала и состояния его поверхности, правильного построения технологического процесса (выбора переходов, схемы течения металла, допустимых по переходам деформаций), правильного проведения промежуточных химико-термических операций, правильного конструирования штам-пового инструмента, его состояния, выбора кузнечно-прессового оборудования и его состояния. Возможности исправления брака в поковках, полученных холодным деформированием, весьма ограниченны. Поэтому основное внимание уделяется мероприятиям, предотвращающим возникновение брака, из которых основными являются: 1. Проверка исходного материала на соответствие химическому составу и определение его фактической штампуемости и механических свойств. В определенных пределах штампуе-мость может быть улучшена с помощью соответствующих режимов термиче- ской обработки. Так, сталь, склонную к образованию трещин скалывания, рекомендуется отжигать (при высоком содержании углерода) при 700 °С с последующим медленньпи охлаждением; мягкие стали отжигаются при 600 °С. Надежным средством предотвращения брака против образования поперечных трещин является промежуточный отжиг полуфабрикатов (заготовок) при 550-600 °С перед обрезкой. Если после термической обработки материал по штампуемости и механическим свойствам не соответствует предъявленным требованиям, он должен быть обязательно заменен. 2. В зависимости от качества проката и требований технологии холодной штамповки поверхность сортового проката подвергают обдирке (обтачиванию) на токарных станках или автоматах, на шлифовальных станках. Толщина снимаемого слоя в пределах 0,8-2,0 мм. Во всех возможных случаях следует отдавать предпочтение обтачиванию, так как после шлифования в металле остаются следы абразива, вредно отражающиеся на стойкости штампового инструмента и качестве готовой продукции. Качество поверхности холоднокатаных листов и полос значительно улучшается после строгания или фрезерования. 3. Дефекты (брак) при разделке проката на штучные заготовки устраняются с помощью строгого соблюдения изложенных выше требований. 4. Выровы на заготовке вследствие налипания материала на штамповый инструмент устраняются путем более тщательного ведения процесса фосфатирования (омыливания). В условиях массового производства особое внимание уделяется производственному контролю, так как процесс холодного деформирования применительно к качеству готовых поковок является, как было отмечено выше, многофакторным, и нгвыполнение хотя бы одного из них может привести к непоправимому браку. Окончательно контролируют геометрические размеры, внутренние и наружные дефекты и механические свойства. Для контроля размеров применяются в основном предельные приборы (а не КАЧЕСТВО ДЕТАЛЕЙ универсальный измерительный инструмент), различные специальные оптические и электрические приборы. Наружные и внутренние трещины, возникающие из-за поверхностных и внутренних дефектов исходного материала и при закалке, обнаруживаются G помощью травления, красящих жидкостей, неразрушающими методами - магнитной и ультразвуковой дефектоскопией, просвечиванием проникающими лучами. Из механических напряжений наиболее часто определяют пределы прочности и текучести, относительное удлинение при испытаниях на растяжение. Макро- и микроскопические методы контроля позволяют наблюдать расположение волокон, наличие трещин, глубину обезуглероженного слоя. Список литературы 1. Автоматизация проектирования технологии холодной высадки бол-тов/М. Г. Амиров, Н. В. Квашина, Н. И. Зяблицев и др. Автомобильная промышленность, 1983. № 1. С. 24-25. 2. Амиров М. Г., Барыкин Н. П. Оценка технологической деформируемости при холодной высадке Автомобильная промышленность, 1980. № g С. 26-28. 3. Вукин-Ватыреп И. К- Применение ЭВМ для разработки технологических процессов холодной объемной штамповки стержневых деталей Куз-нечно-штамповочиое производство. 1977. № 10. С. 12-15. 4. Ammer J., Schwanenwalde В., Voel- kner W. CAD/CAM-System fflr Fliessp-resswerkzeuge. - Fertigungstechink und Betrieb, 1985, 35, N. 3, S. 145-147. 5. Bohm G., Marx G., Schladitz J, Subdatenspeicher-Kaltfliesspressen. - Technik, 1977, 32, N. 9, S. 500-504. 6. Neubert В., Voelkner W. Cadet-Rechnergestuzte Konstruktion von Flies-spresswerkzeugen. - Fertigungstechnik und Bertrieb, 1981, 31, N. 11, S. 658-660 , 641. 7. Rebholz M. Computer-Aided Production Planning in Cold Forging. - CIPR-Annalen, 1980, 29, N. 1, S. 173- 177. 8. Rebholz M. Einsatzmoglichkeiten von Rechnerprogrammen in der Massi-vumforraung. - VDI-Berichte, 1982. N. 445, S. 11-19. 9. Rebholz M. Interaktives Pro-gramrasystem zur Erstellung von Fer-tigungsunterlagen fur die Kaltmassi-vuraformung. - Berichte aus dem Institut fflr Uraformtechnik Univer-sitat Stuttgart, 1980, N. 60, s. 121, 46 Abb. 10. RebholzM. TechnischeFertigungs-planungin der Kaltmassivumformung.- Aiiforderungen und Losungmoglichkei-ten. - VDl-Zeitschrift, 1984, 126, N. 3, S. 4-11. 11. Rationaliesierung der tecJTnolo-gischen Vorbereitung von mehrstufigen Prozessen des Kaltfliesspressens/R. Fro-bin, Q. Herold, Q Rdder, W. Voigt. - Fertigungstechnik und Betrieb, 1980 30, N. 10, S. 590- 593. 12. Voelkner W. Rechnerunterstflzte technologisclie Vorbereitung in der Um-formtechnik. - Fertigungstechnik und Betrieb, 1982, 32, S. 646 - 650, 641, ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ Автомат резьбонакатпой - Техническая характеристика 260 - холодновысадочный трехпозицион-ный - Техническая характеристика 258-260 Автоматы двухроликовые лрофилена-катные 64, 66-68 - Кинематические схемы 66-68 Автоматы для накаткя резьб с плоскими плашками 58-63 - Бункерно-загрузочные устройства 60. 63 - Кинематические схемы 59, 61 - Технические характеристики 58, 59 - Циклограмма взаимодействия механизмов 58, 62 Автоматы для накатки резьб с роликом-сегментом 61, 63 , 64 - Бункерное устройство 63, 65 - Кинематические схемы 61, 64 - Механизмы настройки 64, 65 - Технические характеристики 58, 60 Автоматы для штамповки шариков и роликов 74-77 - Технические характеристики 74, 75 - Циклограмма взаимодействия механизмов 76, 77 Автоматы-комбайиы для полного изготовления деталей 43-46 - Технологическая схема изготовления болта 45, 46 - Технические характеристики 43, 45 Автоматы многопозициониые для объемной штамповки стержневых и коротких деталей 43-53 - Механизм выталкивания заготовки нз матрицы 48, 49 - Л\еханизм отрезки заготовки 47, 48 - Механизм подачи заготовки 47 - Технические характеристики 45, 47, 50, 51 - Циклограмма гайкоштамповочного автомата 49,50 Автоматы обрезные и для повторной высадки 53-58 - Механизм подачи заготовки 57, 58 - Технические характеристики 54, 55 - Циклограмма взаимодействия механизмов перемещения 53, 54 Автоматы одно- и двухпозиционные для высадки стержневых деталей -35 43 - Скорость перемещения ползунов 41 - Технические характеристики 37, 40, 41 - Циклограмма взаимодействия механизмов 37, 38 Автоматы проволочно-гвоздильные 68-74 - Кинематическая схема 68, 70, 72-74 - Технические характеристики 74 - Циклограмма взаимодействия механизмов 68, 71 Автоматы пружин онавиючные - Основные параметры 357 Автоматы универсально-гибочные и для изготовления пружинных шайб 83-89 - Технические характеристики 83, 89 - Циклограмма работы механизмов 86, 87 Алгоритм выбора и разработки холодной объемной штамповки 203 , 204 Блок-схема алгоритма выбора варианта штамповки шарового пальца 366, 367 - диаметра исходной заготовки для штамповки шарового пальца 366, 367 Блок-схема алгоритма поиска оптимального варианта штамповки с использованием принципа приоритетности операция 371, 372 Виды разрушений при холодной объемной штамповке 378, 379 Винты самоиарезающие с потайной сферической головкой 362 Выдавливание 196, 197 - полостей технологической оснастки 314-331 Вырубка 116-121 Высадка холодная - Прогнозирование разрушения металла 229-2.33 Выталкиватели 175-177 Гвозди, штампуемые на проволочно-гвоздильных автоматах - Типы и ра.змеры 68, 69 Гибка на автоматах 355 Детали - Качество 376-381 - выдавливаемые - Варианты правильного и неправильного исполнения 197 - Относительные размеры 197, 198 - стержневые с концевыми гранеными участка,\ш 266 - штампованные - Факторы, влияющие и а их точность и качество 209 Дефекты исходного материала - Виды 376, 377 Дюбель-винт 361 Дюбель-гвоздь 361 Заготовка фасонная для малооблойной штамповки шариков 215 - шестигранной гайки после штамповки на четвертом переходе пятипози-ционного автомата 220 Заготовки - Подготовка поверхности 114-116 - Предварительная и промежуточная термическая обработка ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ 383 -i 111-114 - Продольная устойчивость при осадке, высадке и редущ1ровании 221-228 - Сортамент и исходное состояние материала 109, ПО - Способы разрезки 110, 111 - Упрочнение в процессе пластического формообразования 276-280 - для выдавливания полых многогранных деталей - Геометрические параметры 147 - для холодного выдавливания полостей матриц пресс-форм и штампов - Форма и назначение 328-331 Заготовки из сплавов цветных металлов и легированных сталей - Особенности технологии штамповки 147-164 - Повышение технологической деформируемости 151 -164 - Подготовка поверхности 147-151 - Резупрочняющая термическая обработка 147 Заготовки пластифицированные - Режимы точения 239, 240 - шарика, отштампованные на автомате 215 - штампованные - Базы для линейных размеров 121 Затраты относительные при различных видах штамповки 21 Инструменты для однопозиционной двухударной высадки винтов с конической головкой - Размеры рабочих полостей 262-264 - с цилиндрической головкой - Размеры рабочих полостей 262, 264 Инструмента для предварительной и окончательной высадки головок иа стержневых деталях 241-243 - для четырехпозициониой высадки болта - Размеры рабочих частей 265, 266 Инструменты отрезные с твердосплавными вставками для холодновысадочных автомагов 241 Инструменты твердосплавные для высадки гвоздей 243 - для холодного выдавливания 243- 246 Инструменты твердосплавные для холодной объемной штамповки 237-253 - Конструктивные особеиности240-246 - Методы изготовления твердосплавных заготовок 237-240 - Особенности изготовления 246-253 - 3i(x})eKTHBHocTb применения 253 Инструменты твердосплавные для шта\шовки шариков 243 - штамповочные для обрезного автомата 53 Калибровка 178, 179 Классификация деталей 13-16, 203 205-208 - операций 13-16, 210, 211 Линия автоматическая 261 - роторная 89-95 Мастер-пуансоиы - Габаритные размеры 326 - Размеры рабочей части 326, 327 Матрицы 169-175 Метод комбинирования формоизменяющих операций по принципу приоритетности 368-373 - перебора вариантов 363-368 Муаровые полосы при плоском выдавливании 135, 137, 139, 213, 214 Навивка пружин на автоматах 355-357 Накатка резьб и профилей 332-343 Наладка четырехпозиционного штампа для штамповки колпачковой гайки 189, 190 Номограмма для определения потребной силы штамповки при формообразовании граней поперечным обжатием 267, 268 Оборудование для раскатки 77 - Кн- нематическ-ие схемы 77-82 - Технические характеристики 80, 82, 83 Отрезка заготовок 116-121 Пакет-штамп для выдавливания глубоких полостей матриц пресс-форм 315, 316 - конических заготовок 314, 315 - цилиндрических заготовок 314 Пальцы шаровые большегрузных автомобилей - Технологические параметры процесса формоизменения 181, 182 Переходы при изготовлении пружин на универсально-гнбочных автоматах 83-89 Переходы при штамповке болта 26-28 - деталей на двух- и многопозиционных автоматах фирмы Сакма 270-274 - деталей на четырех- и пятипозициои-ных автоматах фирмы Нэдшруф 274 - накидной ганки 29-31 - полых деталей с дном 141, 142 - сплошных ступенчатых деталей 130, 131, 133, 134

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |