|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка Продолжение табл. 1

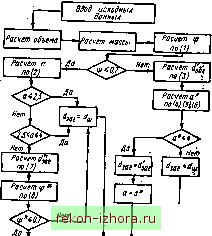

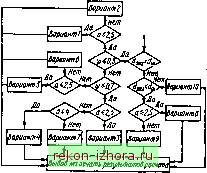

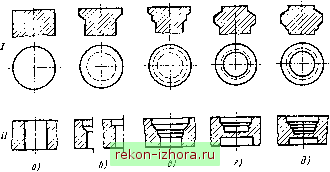

заготовки с увеличенным диаметром осуществляются по формулам заг = 0:5ПГ. (7) Г = - [die/lLr)]- (8) Если, несмотря на увеличение диаметра заготовки, будет выполняться условие ф* <3 0,7, то согласно алгоритму * величину dgg следует принять за окончательный диаметр заготовки. В противном случае программа выполняет условие dgar = ш-К такому же конечному результату должен приводить вариант фд > 4. Блок-схема этой части программы приведена иа рис. 1. Определение варианта технологии основано на сопоставлении выбранного диаметра заготовки с диаметром шейки изделия и на сочетаниях величии ф и а согласно описанным условиям, определяющим эти варианты. Так, условие dgar = d в зависимости от значений ф и а допускает варианты штамповки 1-7 (см. табл. 1). Выполнение условия с/зар< приводит к вариантам 8 и 9, а следствием условия d > d всегда является вариант 10. Блок-схема этой части программы приведена на рис. 2. Проектирование переходов штамповки заключается главным образом в определении их геометрических размеров, расчете ходов и некоторых параметров штамповочного инструмента. Длины различных участков заготовок иа переходах штамповки вычисляют из условия постоянства объема. При расчете диаметров выдавливаемых хвостовиков руководствуются следующими правилами. При ф > 0,7 (варианты 5 и 6) диаметр хвостовика на первом переходе  Pacvem }шны 3aemoSm\ dxB I = 4аг /013. Во всех остальных случаях и для определения размеров хвостовика на втором переходе при штамповке по вариантам 5 и 6 номинальный диаметр под накатывание резьбы уменьшают на величину упругого восстановления размера, соответствующую 0,05- 0,15 мм. Выбирается также угол конуса матрицы для прямого выдавливания. При вариантах 2, 4, 5, 6 и 9 применяется операция предварительной конической осадки. В этом случае программой предусмотрено определение исполнительных размеров высадочных пуансонов по известным соотношениям. На заключительном этапе автоматического проектирования рассчитываются силовые параметры штамповки. Этот расчет не связан с предыдущими этапами разработки технологии. Его результаты не используются в качестве граничных условий, па основании которых решается вопрос о выборе варианта штамповки. Давления и сила штамповки, а также работа деформации определяются только для выбора оборудования и ориентировочной оценки прочности инструмента. Такой подход к решению поставленной задачи объясняется прежде всего недостаточной для этой цели точностью практически любых методов аналитического расчета сил. Алгоритм расчета предусматривает определение степени деформации для данной операции формоизменения, расчет сопротивления деформации для данной марки стали, вычисление удельных и полшнх усилий штамповки и работы деформации. Исходными данными для расчета силовых параметров являются номер технологического варианта штамповки, цифровой код, присвоенный каждой марке стали, необходимые геометрические размеры, рабочие ходы пуансона и т. п. Напряжение течения а, = Ле ; формула получена в результате ап- р с. 2. Блок-схема алгоритма выбора ва, проксимации кривых упрочнения Юма- рианта штамповки шарового пальца Перехо} к nolnpotpamt Выбор варианта штамлоИки Рис. 1. Блок-схема алгоритма выбора диа* метра исходной заготовки для штамповки шарового пальца рок конструкционных сталей, наиболее часто применяющихся для изготовления шаровых пальцев и подобных им деталей. Здесь е - средняя логарифмическая степень деформации; А, п- коэффициенты. Массив последних содержится в программе и От тдпрогранми еидар загатаОки  ВВОДИТСЯ вместе с ней в память ЭВМ при расчетах. В программе расчета силовых параметров использованы известные формулы, полученные различными специалистами для операций прямого выдавливания в двухступенчатых конических сужающихся матрицах, предварительной конической осадки, поперечного выдавливания и высадки шаровой головки. Для болтов с шестигранными головками, как и в предыдущем случае, выбирают один из шести заранее разработанных технологических процессов, практически обеспечивающих изготовление любых болтов из рассматриваемой группы на холодновысадочных автоматах. Эскизы переходов штамповки болтов по данным вариантам и описание особенностей технологических процессов и применяемого оборудования приведены в табл. 2. Варианты 1-3 применяют только для изготовления болтов сравнительно невысокой точности и прочности. Варианты 4-6 благодаря двукратному редуцированию обеспечивают более равномерное распределение механических свойств вдоль оси болта. В алгоритме автоматического проектирования учтены также пластичность высаживаемого материала и стойкость инструментальной оснастки, которые являются основными критериями при выборе того или иного варианта штамповки. Последовательность работы программы в этом случае такова: подготовка и ввод в ЭВМ исходных данных, определение координат узловых точек детали но ее геометрическим параметрам, расчет объема и массы заготовки, подбор пластичности материала заготовки, определение оптимального диаметра заготовки, расчет силы высадки, выбор инструментального материала и способа его термической обработки, расчет геометрических параметров переходов высадки. Схема выбора материала заготовки построена па сопоставлении ожидаемой и допустимой деформации при холодной высадке. Для оценки интенсивности процесса деформирования подсчитывают среднюю степень де- формации сдвига или относительную деформацию при формировании головки болта, так как в этом случае имеется опасность разрушения по свободной боковой поверхности. Соответствующая подпрограмма предусматривает определение допустимых значений с использованием известных диаграмм пластичности для данных материалов и информации о напряженно-деформированном состоянии на боковой поверхности высаживаемой головки. Штамповый материал подбирают путем сопоставления коэффициента запаса прочности (Р/ох), характеризующего конструктивную прочность инструмента, с его допустимыми значениями. В этом случае используются результаты расчета сил высадки и редуцирования. Стойкость того или иного вида инструмента сравнивают с рассчитанной прочностью обрабатываемой стали. На этой основе судят о правильности выбора марки стали и режима ее термической обработки. Расчет заканчивается выдачей на печать технологической карты с эскизами переходов высадки болта со всеми необходимыми размерами, информации по применению СОЖ, марки холодновысадочного автомата и т. п. Метод комбинирования формоизменяющих операций по принципу приоритетности. Используемый принцип построения САПР ориентирован на применение комбинированных способов штамповки, когда одновременно выполняются две различные операции; это позволяет создавать экономичные технологические процессы с .минимальным числом переходов. С помощью комбинированных способов штамповки можно получать более сложные сплошные и полые осесимметричные детали, имеющие плоские торцы, одно- и двухскатные наружные и внутренние ступени (рис. 3). В соответствии с использованием принципа приоритетности операций их комбинации располагаются в таком порядке: выдавливание + выдавливание; выдавливание + редуцирование; выдавливание + высадка; редуцирование + высадка; редуцирование + редуцирование. 2. Варианты штамповки болтов, их особенности и применяемое оборудование Эскиз переходов штамповки Технологический процесс штамповки Диаметр заготовки соответствует диаметру гладкой части стержня болта Двухударная высадка с редуцированием Холодно-высадочные автоматы Четырех-позицион-ный автомат Обрезка высаженной головки под шестигранники Диаметр заготовки соответствует диаметру гладкой части стержня болта Редуцирование стержня совмещено с высадкой головки Обрезка высаженной головки под шестигранник Трехпози-ционный Обрезной автомат Диаметр заготовки соответствует диаметру гладкой части стержня болта Предварительная высадка, совмещенная с редуцированием. Окончательная высадка головки Обрезка высаженной головки под шестигранник Диаметр за1отовки в 1,15 раза больше дна-метра гладкой части стержня болта Двойное редуцирование стержня и двухкратная высадка головки. Обрезка высаженной головки под шестигранник Двухудар-ный автомат Обрезной автомат Четырехпо-зиционный автомат Продолжение табл. 2 Эскиз переходов штамповки Технологический процесс штамповки Холодновысадочные автоматы Диаметр заготовки по варианту 4 Резьбовая часть стержня редуцируется после высадки головки Обрезка высаженной головки под шестигранник Четырехпо-зиционный автомат Диаметр заготовки в 1,3 раза больше диаметра гладкой части стержня болта Выдавливание стержня. Обрезка высаженной головки под шестигранник Четырехпо-зиционный автомат В память ЭВМ вводится информация о механических и технологических свойствах восьми марок конструкционных и легированных углеродистых сталей, наиболее широко применяемых для холодной объемной штамповки. Информация содержит значе- ния предельных относительных обжатий и средних ступеней деформаций для прямого и обратного выдавливания, пределов текучести и прочности, температур нормализации и отжига, а также кривые упрочнения. В банке данных, используемых при проекти-  Рис. 3. Номенклатура геометрических форм деталей: а - гладкие; б - односкатные одноступенчатые; в - односкатные многоступенчатые; £ двухскатные одноступенчатые; д - двухскатные многоступенчатые; / - наружная конфигурация; - внутренняя конфигурация 3. Параметры, характеризуюиие технологические возможности основных формоизменяющих операций холодной объемной штамповки

Продолжение табл. 3

ровании, находятся также сведения о технологических возможностях формоизменяющих операций в виде предельных значений параметров, ограничивающих появление нежелательных деформаций, повышенных нагрузок на инструмент и т. п. (табл. 3). Алгоритм и программа ориентированы преимущественно на крупносерийное и массовое производство, поэтому для разделения исходного материала на заготовки приняты резка на пилах с последующим удалением заусенцев и отрезка в штампе с последующей осадкой. Прочие способы в разработанной программе не рассматриваются вследствие их узкой специализации. Особенностью данной программы является наличие в ней подпрограммы технико-экономического анализа .разработанных вариантов технологии. В рамках этой подпрограммы осуществляется, в частности, расчет себестоимости и капитальных затрат. В последнем случае учитывается вид используемого кузнечно-прессового оборудования (кривошипные, криво-шипно-коленные или гидравлические однопозицио1шые прессы; горизонтальные многопозиционные кривошип, ные прессы); число ходов и коэффициент загрузки оборудования; подача заготовок (ручная или автоматическая); норма обслуживания. Блок-схема расчета приведена на рис. 4.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |