|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

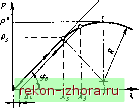

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка  Рис. 29. Зависимость силы Р пластической осадки от осадки X волоки; для проволоки прямоугольного сечения вместо d подставляют высоту сечения h)\ о - предел текучести (для пружинной упрочненной проволоки a.j ж Ов). С учетом угла подъема витка можно определять изменение диаметра и длины пружины. С увеличением силы натяжения при навивке на оправку упругая отдача уменьшается. Пластическая осадка пружин является упрочняющей операцией, повышающей рабочую нагрузку или уменьшающей габариты пружин при проектировании. Однако сложность расчетов с использованием диаграммы сдвига т-у не позволяет заранее, без экспериментальной отработки, спроектировать такую пружину. В последнее время появилась методика расчета пластической осадки, основанная на аппроксимации кривой пластического участка эллипсом или окружностью, если фо 45° (рис. 29). Для расчета осадки по этой методике 15. Относительные механические свойства пружинных материалов

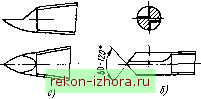

необходимо знать только Og, приводимое в ТУ или полученное в процессе контрольных испытаний в заводской лаборатории при приемке проволоки. По результатам многочисленных экспериментов составлена табл. 15 относительных механических свойств пружинных материалов, позволяющая построить окружность пластического участка нагружения. На рис. 29, в таблице и далее приняты следующие обозначения: То - температура отпуска пружин; Tj, Og - условный предел текучести при сдвиге и временное сопротивление разрыву; Pg, - нагрузка и деформация в момент начала пластической деформации; Р*- предельная нагрузка в пластической области; п - число рабочих витков; Рз, Яз, 1з - нагрузка, деформация и длина при сжатии до соприкосновения витков. Для геометрического построения кривой участка пластической деформации нужно выбрать масштаб таким образом, чтобы угол наклона Фо 45°. Линия упругого нагружения (рис. 29) проводится через точку РХ с координатами: Ps = ХК = пВЧ , Gd Горизонтальную линию предельной нагрузки проводят через точку Р*, где Р* = P*Ps. Коэффициенты ki и Р* принимают по табл. 15, причем наибольшие значения Р* и наименьшие 1 - для малых индексов с = = i. Далее с помощью циркуля о строят окружность, касательную к двум прямым и проходящую через точку Pg/kg. Линию упругой разгрузки из любой точки пластического участка, соответствующей осадке Xg, проводят параллельно упругому участку нагружения. Таким образом, можно графически определить осадку пружины Д/, не прибегая к сложным расчетам. 7. ШТАМПОВКА СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ СПЕЦИАЛЬНЫХ ВИДОВ В современном машиностроении, строительстве, автомобильной промышленности, тракторном и сельско- хозяйственном машиностроении и других отраслях производства находят широкое применение самосверлящие, самонарезающие винты, дюбели различных назначений и другие крепежные детали. Дюбель-гвоздь (рис. 30, а) представляет собой цилиндрическое тело с острием, выполненным по баллистической кривой. На цилиндрической поверхности дюбель-винта дополнительно имеется винтовая нарезка. Технология производства дюбелей-гвоздей включает; отрезку заготовки, высадку головки, образование баллистического острия и термическую обработку. У дюбелей-винтов (рис. 30, б) перед термической обработкой осуществляется накатка резьбы. Технологические характеристики процессов отрезки, высадки головки и выдавливание шлица, накатка резьбы являются типовыми. Острие образуют двумя способами: путем пластической деформации и механической обработкой со снятием стружки. Рассмотрим способы получения острия путем пластической деформации: радиальное обжатие и обкатка. Радиальное обжатие осуществляют для дюбелей диаметром 3.7-6,8 мм с производительностью 60-90 шт/мин. При частоте вращения роторной головки 2000- 2500 об/мин глубина подачи состаи-ляет (1-2)-10 мм/об. С точностью до 2 % суммарная степень вытяжки при ротационном обжатии не превышает 0,63. Соответствующий этой вытяжке предел текучести с упрочнением металла составляет От. у = = (1,8ч-1,9) От, где От - предел текучести металла без упрочнения. Схема процесса радиального обжатия типовая. Процесс осуществляется вследствие деформирования детали двумя-тремя бойками, совершающими периодическое обжатие острия в радиальном направлении с одновременным их вращением в плоскости, перпендикулярной к оси детали. При деформировании деталь зажимается от поворота. После каждого обжатия осуществляется подача детали на шаг подачи Sf, или бойков на глубину подачи = % tg а, где а - половина угла острия. Степень вытяжки за каждое обжа- Рис. 30. Дюбель-гвоздь (а) и дюбель-винт тие равна <?; = 2hJdo. Суммарная степень вытяжки (?= 1 - (1 - 2hJdot. Глубина подачи зависит от диаметра стержня исходной заготовки do и ее физико-механических свойств. При обкатке формирование острия осуществляется на плоских или роликовых плашках. Для устранения проскальзывания стержня дюбеля-гвоздя в плашках допускается наличие на цилиндрической поверхности инструмента выступов, сцепляющихся со стержнем (рис. 31). При производстве дюбелей-винтов формирование острия и накатку резьбы проводят одновременно, что позволяет избежать образование рисок на стержне. Самосверлящие и самонарезающие резьбу винты значительно повышают производительность труда при сборке различных строительных сооружений. По конструкции острие винтов выполняется одноперовым и двухпе-роБым (рис. 32, а) (аналогично двух-перовому сверлу) и служит для сверления отверстия в скрепляемых деталях. Нижняя резьбовая часть винта работает как метчик для нарезания резьбы в скрепляемых деталях. Для

Рис. 31. Схема формообразования баллистического заострения дюбелей: 1 - дюбель; 2 - валки СПЕЦИАЛИЗИРОВАННЫЕ РПОЦЕССЫ  Рис. 32. Виды заострений: с - одноперовое; б - двухперовое повышения надежности соединения в ряде случаев применяетси двухза-коднаи резьба, которая может иметь переменный шаг и уменьшенный наружный диаметр одной из резьб. Технологический маршрут изготовления винта состоит из обрезки заготовки, редуцирования стержни, высадки головки и крестообразного шлица. Эти операции осуществлиются на автоматах для холодной объемной штамповки. Накатка резьбы проводится на резьбонакатиых автоматах с плоскими или роликовыми плашками. Образование острия винтов проводится на фрезерных станках-автоматах, холодновысадочных автоматах или иа прессах, оснащенных специальными штампами с ориентирующими устройствами. Одиако необходимо иметь в виду, что винты с концом, обработанным механическим способом, выдерживают давление, ие превышающее величину (0,4-1-0,45) 0,.. При этом предел текучести о такой же. Рис. 33. Самонарезающие винты с потайной плоской, потайной сферической и сферической головками как у неупрочиенного материала. При формировании острия методом пластического деформирования допускаемая величина давления повышается вследствие упрочнения металла, особенно иа вершине острия. При средней деформации острия е = 0,3-0,35 давление повышаетси примерно на 25- 30 % и составлиет Pi = (0,5-г 0,55) От. Самонарезающие винты служат дли нарезания резьбы в предварительно засверленных отверстиях и отвечают требованиим ГОСТ 1759-70, ГОСТ 10619-80, ГОСТ 10620-80 и ГОСТ 10621-80. Они выпускаются с потайной плоской, потайной сферической и сферической головками (рис. 33). Технологический процесс изготовления самонарезающих винтов практически не отличаетси от производства обычных винтов и осуществляетси в той же последовательности. После оформления геометрической формы винты с крупным шагом обрабатываются до твердости НЯСд 56-62, а винты с мелким шагом до твердости HRCg 42-46. По требованию заказчика винты изготовляют с противокоррозионным покрытием. Для проверки качества самонарезающих винтов их ввинчивают в пакеты из двух листов из стали 10, 15 для винтов с крупным шагом и в листы из дюралюмина для винтов с мелким шагом. Список литературы 1. Хыбемяги А. И. Холодное выдавливание рельефных полостей технологической оснастки. М.: Машиностроение. 1981. 79 с. 2. Экономичные методы формообразовании деталей/Под ред. К. Н. Богоявленского, В. В. Риса. Л.: Леи-издат, 1984. 144 с.  Г лава ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРИ РАЗРАБОТКЕ ТЕХНОЛОГИИ И ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ 1. ПРИМЕНЕНИЕ ЭВ.М ПРИ РАЗРАБОТКЕ ТЕХНОЛОГИИ ШТАМПОВКИ И КОНСТРУИРОВАНИИ ШТАМПОВ При создании систем автоматического проектировании (САПР) технологических процессов холодной объемной штамповки применяют два основных метода: метод перебора заранее разработанных вариантов и метод комбинирования формоизменяющих операций по принципу приоритетности. Метод перебора вариантов. Для выбора технологического варианта штамповки деталей типа шаровых пальцев автомобилей разработана САПР, базирующаяся на переработке заранее определенных сочетаний формоизменяющих операций. Алгоритм проектирования включает в себя следующие этапы: выбор исходной заготовки, выбор варианта технологического процесса, определение геометрических параметров переходов штамповки и исполнительных размеров рабочего инструмента, расчет силовых параметров штамповки. В алгоритме использованы характерные для холодной объемной штамповки правила построения технологического процесса, имеющиеся в справочниках, руководящих технических материалах, а также известные из производственного опыта. Шаровые пальцы относитси к классу стержневых деталей с утолщениями, формообразование которых осуществляют с помощью операций прямого выдавливании, редуцировании в жестких матрицах и высадки. С учетом этого сформулированы основные правила разработки технологического процесса холодной объемной штамповки шаровых пальцев. 1. Предельная относительная де- формации заготовки при прямом выдавливании ие должна превышать 0,7. 2. Предельная относительнаи деформация заготовки при редуцировании не должна превышать 0,3 при угле раствора конической части матрицы не более 30°. 3. При многократном редуцировании без промежуточного отжига общая относительнаи деформация заготовки не должна превышать 0,7. 4. При высадке относительная длина деформируемой части не должна превышать 2,5 ее диаметра. 5. Высадка более чем за два перехода не рекомендуетси. 6. Следует избегать штамповки с промежуточными отжигами, так как это удорожает процесс. 7. Общее число переходов штамповки должно быть минимальным дли возможности реализации технологии на однопозиционных прессах. Последнее условие связано с тем, что в номенклатуре шаровых пальцев больше половины деталей имеют массу 1-3 кг. В то же время программа их изготовления недостаточна для обеспечения полной загрузкн дорогостои-щих многопозиционных автоматов. Таким образом, применив однопозиционные прессы для холодной объемной штамповки и оснастив их соответствующими средствами автоматизации, можно получить достаточный технико-экономический эффект. В результате экспериментальной проработки и изучения производственного опыта установлено, что для формообразования технологически и конструктивно оправданных конфигураций шаровых пальцев достаточно 10 вариантов технологических процессов холодной объемной штамповки. Условии перехода к тому или иному варианту зависят от относительной деформации заготовки при выдавливании и редуцировании и от отноше- НИЯ длины высаживаемой ее части к диаметру. В алгоритме использованы следу-10Ш,ие условные обозначения: ф, ф*- относительная деформация при прямом выдавливании или редуцировании; а, а*- относительная длина вы-высаживаемой части заготовки; dgar. заг - диаметры заготовок; головка (шейки) штампованного шарового пальца; 2 - угол конуса посадочного участка шарового пальца; объемы головки и подго- ловка штампованного шарового пальца соответственно; V- объем высаживаемой части при штамповке из заготовки с диаметром за,-ш - длина высаживаемой части заготовки с диаметром d- Варианты переходов штамповки, условия выбора каждого из них и краткое описание соответствующего технологического процесса приведены в табл. 1. Варианты штамповки и алгоритм поиска рационального технологического решения основаны на предположении, что наиболее простым, надежным и экономически эффективным является двухпереходпый процесс, согласно которому конус и хвостовик детали получают прямым выдавливанием, а шаровую головку - высадкой. При этом диаметр заготовки соответствует диаметру шейки под головкой штампованной детали (см. табл. I, вариант 3). Принцип поиска заключается в постоянном анализе каждой новой детали применительно к воз-можиос-л осуществления данного варианта. Варианты 8 и 9 предусмотрены для случаев, когда у детали имеется слишком большой перепад сеченнй по стержню (ф > 0,7) и относительно небольшая по объему шаровая головка (а < <С 2,5). Эго позволяет выполнять прямое вы.чавливание резьбового хвостовика и прилегающей к нему части конуса и высадку остальной части стержня и шаровой головки за один (вариант 8) или два (вариант 9) перехода. Вариант 10 рекомендуется для случая, когда шаровой палец при го- ловке большого объема (а 2,5) имеет стержень с небольшим перепадом сечений (ф < 0,7). В этом случае оказывается возможным увеличить диаметр заготовки до получения а* 2,5 при ф < 0,7. Логика этапа выбора исходной заготовки построена на анализе возможности равенства dgar = ш- В ЭВМ вводят данные, включающие размеры всех геометрических элементов, образующих конфигурацию детали. Рассчитывают объемы и Уш< общий объем штампованной детали и ее массу. ЭВМ, согласно программе, переходит к расчету относительной деформации но формуле Ф=1-(4в/ь). где - диаметр хвостовика. При выполнении условия ф 0,7 рассчитывают параметр a=l,271/,/d. В случае, если а 2,5, принимается, что dgar = йщ. Если в начальной стадии расчета не будет выполнено условие ф 0,7, то алгоритмом и программой предусмотрено уменьшение диаметра заготовки до получения ф = 0,7. Далее расчет осуществляется но формулам а* = / dijo,3; (3) -i3ar)/2tg ; (4) [dl + d d; + (d33,f ]/12; 1.27(1/р + 1/ш + 1)/№агГ. (6) Если при этом будет выполняться условие а* 4, то можно принять, что dgaj. = dgg . При О* > принн мается da - dщ. В случае, если 2,5<3а<4, алгоритмом предусмотрена попытка некоторого увеличения диаметра заготовки с целью уменьшения относительной длины той ее части, из которой формируется головка до получения а = 2,5. Расчет и оценка годности ПРИМЕНЕНИЕ ЭВМ ПРИ РАЗРАБОТКЕ ТЕХНОЛОГИИ 365 1. Варианты штамповки шаровых пальцев и условия их выбора Эскиз переходов штамповки Условия выбора варианта Технологические процессы штамповки Ф=0,3; а<2,5 Ф<0,3; а> 2,5 Редуцирование конуса и хвостовика с высадкой шаровой головки на заключительной стадии рабочего хода Редуцирование конуса и хвостовика с предварительной конической осадкой. Высадка шаровой головки  ф<0,7; а<2,5 Прямое выдавливание конуса и хвостовика. Высадка шаровой головки  Ф0,7; 2,5< а<4 Прямое выдавливание конуса и хвостовика. Двухударная высадка шаровой головки  ф>0,7; а 2,5 Прямое выдавливание конуса и хвостовика с относительной деформацией ф = 0,7. Отжиг и фосфатирование. Окончательное редуцирование хвостовика. Высадка шаровой головки   ф> 0,7; 2,5<а<4 Г <0,7; а> 4 Прямое выдавливание конуса и хвостовика с относительной деформацией ф = 0,7. Отжиг и фосфатирование. Окончательное редуцирование хвостовика, Двухударная высадка шаровой головки Прямое выдавливание конуса и хвостовика. Предварительный набор металла в головку поперечным выдавливанием. Высадка шаровой головки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |