|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка ; S >. s - &CN a a Ч  1. Технические характеристики холодновысадочных двухударных автоматов с цельной матрицей

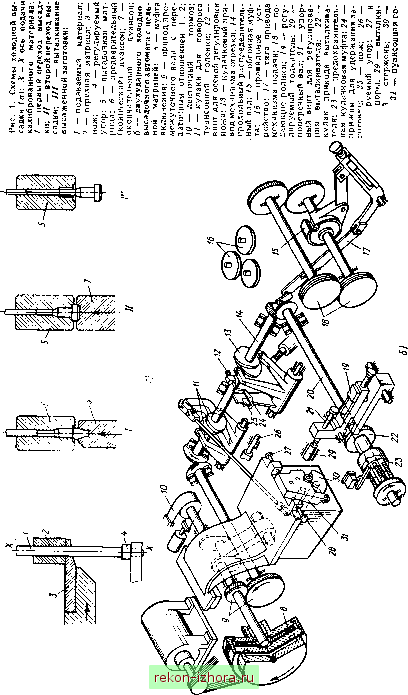

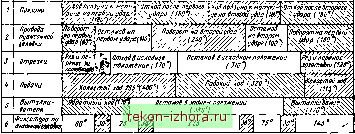

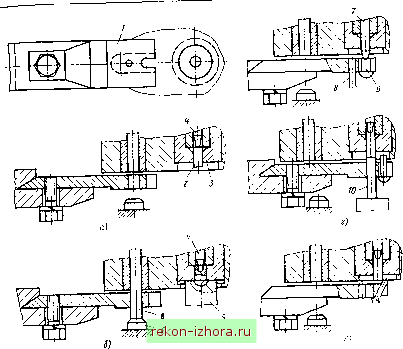

па по 2t0 ЗШ 360 iZO Угон поЬпрота тлетатаго Заш 410 МО 500 160 а;  Рис. 2. Циклограмма взаимодействия механизмов двухударного холодновысадочного автомата и перемещения рабочих органов за рабочий цикл паз в ноже не захватит высаженную заклепку (рис. 3, г). Выталкиватель возвращается в исходное положение, нож совершает дополнительное перемещение вправо, пока его центр не совместится с осью высадки. Пуансоном 10 заготовка заталкивается в матрицу. Нож возвращается в исходное положение, а высаженная заклепка сбрасывается в лоток (рис. 3, д). Схема холодновысадочного двухударного автомата для штамповки полупуетотелых заклепок приведена на рис. 4. На распределительном валу размещены кулаки приводов механизма подачи, перемещения пуансоп-ных салазок, выталкивания и планшайба привода механизма отрезки, В механизме подачи предусмотрено регулирование шага подйчи. Движение ножевому штоку сообщается при воз-врятно-посту нательном перемещении ползуна, Вргикальиое перемещение пуансонг.ых салязок происходит от кулака дпухсюр.иного дейс(вия, а привод мехаггичма зьиллкивапия осуществляется от кулачкового устройства с силовым замыканием пружиной. В этом механизме имеется блокировочное устройство, обеспечивающее выключение автомата при перегрузке в процессе выталкивания. Главный ив-полннтельный механизм автомата уравновешен с помощью контргрузов, смонтированных на щеках коленчатого вала. Рабочая зона автомата закрыта кожухом. При наладке механизмов автомата и инструменга используется толчковый режим работы. Технические характеристики автоматов для изготовления полупустотелых заклепок приведены в табл. 2. Для холодного выдавливания полых деталей преимущественно из цветных металлов и сплавов типа туб, корпусов сухих элементов конденсаторов и др. используют как правило гори.чоп-тальк.ые авгомагы следующих типов: П с шестизвенным кривошипно-ко-ленным рабочим механизмом, обеспе-чиваюицтм пониженную скорость движения ползуна при подходе его к крайнему переднему положению по сравнению с четырехзвенным криво-  Рис. 3. Схемы штамповки полупустотелой заклепки  Рис. 4. Схема холодновысадочного автомата для штамповки полупустотельпс заклепок, ; - колс ча- й вал; 2 - лительпый вал; 5 - кулак привода бгоннои м>ф1Ь1 о привода механизма от-роинего привода подю.цих Р° °в; кривошиг.ная шаи вертикаль-резки; . -ползун мсхаипзм.< отрезки, S- ножевой опок / зонных салазок; /Г- ZlHslol выталкивателя; М - кулиса; П - рычаг Выталкивающего мех-.ьизма 2. Технические характеристики холодновысадочных автоматов для кзютовления полупустотелых заклепок

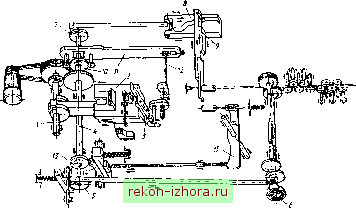

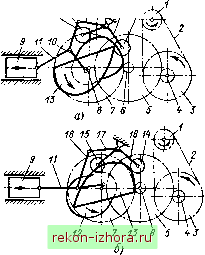

шипнс-ползуиным механизмом, что важно для повышения стойкости инструмента при выполнении штамповки е давлением 2000-2500 МПа; 2) с се-мизвенным кривошипно-кулачково-рычажным рабочим механизмом, обе-спечива1ош,им пониженную скорость деформирования по сравнению е кри-вотнипно-коленным механизмом. В автоматах е кривошипно-колен-ным главным исполнительным механизмом сила, допускаемая прочностью коленчатого вала, в 5-6 раз выше, чем у обычных кривошипных механизмов Q одинаковыми размерами коленчатого вала и зубчатых колес. У автоматов с кривошипно-кулачко-во-рычажным механизмом привод главного ползуна (рис. 5) обеспечивает екорость перемещения ползуна, примерно в 8,5 раз меньшую, чем в автомате G кривошипно-ползунным механизмом. Г8 15 1712- 16 1\  Рис. 5. Схема привода главного ползуна автомата модели PKnAF-630 (ГДР) для холодного выдавливания деталей типа туб, корпусов сухнх элементов, конденсаторов и др.: / - злектродвигатель; 2 - клииоремеииая передача; 3 - маховик; 4 - 7 - зубчатая передача; & - кривошипный вал; 9 - ползун; 10 - шатуи; 12 и 13 - кулаки; 14 и 16 - ролики; 16 - двуплечий рычаг; 17 к 18 - звенья На рис. 5, о показано положение элементов главного исполнительного механизма в период ускоренного перемещения ползуна вперед. Ролики 14 и 15, обкатываясь по фасонным поверхностям кулаков 12 и 13, поворачивают рычаг 16, отчего звенья , 17 и 18, связанные с ним и е ползуном 9, распрямляются. Когда шатун 10 и звено II почти выпрямятся (рис. 5, б), кривошипный вал 5 совершит рабочее вращение; ползун, перемещаясь вперед, осуществляет процесс выдавливания при пониженной скорости деформирования. Во время рабочего хода ползуна ролики 14 и 15 обкатываются по круговым участкам кулаков 12 и 13; двуплечий рычаг 16 при этом неподвижен, а звено 18 следует за шатуном 10 и звеном , е которым он связан шарнирно. На рис. 6 показано изменение скорости перемещения ползунов в авто- 3. Технические характеристики горизонтальных автоматов для холодного выдавливания деталей из цветных металлов

,SB. и Рат 150 гВО 250 300 350 Ht Ш Вперед Ховполща. матах с кривошипно-кулачково-рычаж-ным механизмом. Технические характеристики отечественных горизонтальных автоматов для холодного выдавливания деталей т1ша туб из цветных металлов и сплавов приведены в табл. 3. В последнее время отечественными и зарубежными предприятиями выпускаются двухпозиционные двухудар-Tihie и трехударные автоматы. Штамповка деталей на двухпозици-онном трехударном автомате осуществляется следующим образом (рис. 7). Матричный блок выполнен с двумя штчмповочными и двумя вспомогательными позициями (рис. 7, а): на первой позиции происходит подача материала /; на второй позиции располагается переталкиватель 2 для передачи заготовки, отрезанной закрытым ножом 5, в переносящие пальцы; на третьей позиции осуществляется пред- Рис. 6. Скорость перемещения ползунов в автоматах: / - с крнвошнпно-кулачково-рычажным механизмом; 2 - с кривошипно-ползунным механизмом варительная высадка головки (первый переход высадки), а на четвертой позиции - окончательное формообразование штампуемой заготовки. На качающейся пуансонной головке закреплены пуансоны 4-6. Пуансон 4 служит для заталкивания отрезанной заготовки из переносящих пальцев 7 (см. рис. 7, г) в первую высадочную матрицу 8 (см. рис. 7, а) и для осуществления редуцирования или прямого выдавливания. Конический пуансон 5 предназначен для осуществления первого перехода при формообразовании головки детали. Пуансон 6 выполняет окончательное формообразование головки штампуемой детали. При штамповке стержневой детали используется две пары переносящих пальцев 7 и выталкиватели иа третьей и четвертой позициях. Штамповка осуществляется следующим образом. Подается материал /; главный ползун с перемещающейся пуансонной головкой 9 движется к матрицам, в которых находятся высаживаемые заготовки. Подача материала закончена [материал дошел до упора 10 (рис. 7, б)]; ползун подходит к матрицам с пуансонами, установленными на второй, третьей и четвертой позициях. Нож отрезает заготовку (рис. 7, в) и переносит ее на вторую позицию, г. е. на ось переталкивания; пуансон 6 осуществляет окончательное формообразование штампуемой заготовки. Нож находится на оси переталкивания (рис. 7, г); отрезанная заготовка переталкивается

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |