|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка где Аф - угол поворота линии скольжения вокруг точки А; -НО,5 - в случае подчеканки вершины; -0,5 - когда подчеканки нет. По формулам (1)-(4) определяют число оборотов Л стержня при накатке, если задана длина пути /, в зависимости от рассматриваемого процесса накатки. Подставляя в формулу (6) все входящие в нее величины, получим давление на еднннцу длины одного витка (в точках А или G, рис. 14, а) в заданном положении стержня, которое определяется числом его оборотов или длиной пути. Длина контакта стержня с накатником li= /{Го - zui) - (Го ~Zif. Длина пути или угол за все время накатывания или за одни полуоборот определяется но формулам в графах 3 и 4 табл 11. Угол или путь, пройденный за ( полуоборотов, Pj = ( Аф- (9) Все определенные величины на г-м иг - 1 полуоборотах, подставляются в формулу (6); среднее давление на контакте в области пластической деформации Р + Р-1 Рср - 9 Сила, действующая по нормали к накатнику на 1-м полуобороте на один виток. Рп - Pcpi- Без применения ЭВМ на любгм полуобороте определяют силу Рц, строят диаграмму по пути накатника и выбирают его максимальное значение для расчета рабочих механизмов авто-  ff,DS 0,Ю 0,15 0,20 0,2S z/P Относительное вдавливание Рнс. 15. График подъема металла в рабочем профиле инструмента матов. Таким образом можно подобрать оптимальные силовые условия. Сила, потребная для пластической деформации при накатке всех витков стержня, Pc = PcCTsn/b (12) где т - число витков резьбы на накатываемом стержне. Давление в точках Л и G (рис. 14, а) вызывает упругие деформации стержня и инструмента за пределами области пластического деформирования. В результате область контакта будет состоять из двух упругих ЗОИ и пластической зоны. Размер упругих зон и их давление определяют но формулам Герца. Для цилиндра и плоскости ширина упругого контакта Для двух цилиндров где Риг - радиусы контактирующих цилиндров; q - давление на границе пластической области на единицу длины стержня, МПа; Vi и - коэффициенты Пуассона соприкасающихся тел; £] и £2 - модули первого рода. Давление на единицу длины стержня упругого контакта определяется как четверть эллипса с полуосями Ь н g. Суммарная сила Рс = Pi -Ь Рп + Pi, где Р) и Рг - силы упругого контакта около точек А и G на m витков Эпюры нормальных давлений в области накатки приведены на рис. 16. Крутящий момент определяется по действующей касательной силе ¥j (см. графу 5 табл. 1). На рис. 17 показано изменение нормальной силы при накатке стержней плоскими плашками с различной длиной заходной части, а на рис. 18 - при накатке роликом и кольцом (часть  Рис. 16, Эпюры нормальных сил накатки о W 80 120 т L,MH Длина ni/ma иакатки Рис. 17. Изменение нормальных сил для различных углов заборной части плашек прн накатке резьбы Ml О, Р = 1,5 мм: Гп = = 4,495: ; - Р = 5°; ф = 12; 2 - р = ф = 30; 3 - р = ф=1°; 4 - р = ф = 2 ; 5 - Р = ф = 3°; 6 и tfa - Р = 30; ф = 12г коэффициент податливости системы С = = 360 кН/мм

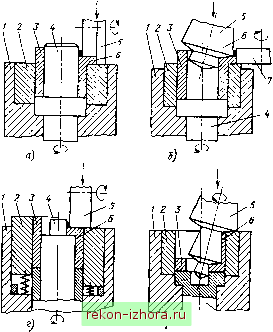

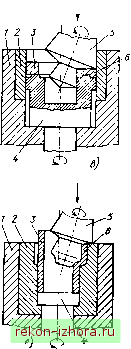

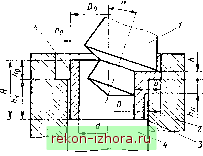

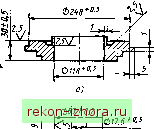

20 fO 60 80 100 ip Рнс. 18. Влияние угла качения иа нормаль ную силу прн накатке роликом и кольцевым Сегментом: ; М4; (Pjj = я; Р == 0,75 мм; г = 1,76 мм; 2 и 2а - М10; = 1,5 мм; Гр 4.495 мм; 3 - М10; ф 1,5 мм; Го = 4,495 мм; 4 - М16; Фк 45 л; Р = 2,0 мм; г = 7,33 мм Р,кМ Рнс. 19. Влияние угла качения на нормальную силу прн накатке роликом и кольцом (сегментом) стержней Ml О, Я = = 1,5 мм; cpj,; / - Фк = 5° 30; 2 - 55°; 3 - 60°; 4 - 69°; 5 - 82° (расчет на ЭВМ) кольца) стержней различных диаметров и при ра.зличных углах накатки. На этих же рисунках приведено изменение нормальных сил с учетом податливости системы при иакатке стержней М10 (кривая 6а на рис. 17 и кривая 2а на рис. 18). Податливая система способствует существенному снижению силы, когда накатываемая поверхность имеет резкий перегиб. На гладких поверхностях в этом случае снижение потребной силы незначительно. С увеличением длины пути накатки максимальная сила снижается (рис. 19), но работа - формообразование увеличииается. Р,кИ  100 If Рнс. 20. Влияние угла качения на силу прн накатке резьбы Ml6, Р = 2 мм роликом и сегментом, заборная часть которого образована плоскостью. Экспериментальные кривые: / - ft = 1,13 мм; 2 -h = 1,178 мм; 3 -й = 1,18 мм; расчетная кривая 4 = ft = = 1,13 мм На рнс. 20 приведено влияние угла качения на силу при накатке резьбы М16, Р = 2 мм роликом и сегментом, заборная часть которого образована касательной плоскостью. Наибольшая возможная высота этой резьбы равна 1,229 мм. В экспериментах обычно высоту h получают различным под-жатиеы сегмента, в результате изменяется и сила. Расчетную кривую 4 получили расчетом на ЭВМ для h = = 1,13 мм с учетом податливости этой системы, Наибольшая нормальная сила накатки возникает на предпоследнем полуобороте, т. е. у плоских плашек - при выходе на калибрующий участок. 5. ХОЛОДНАЯ ТОРЦОВАЯ РАСКАТКА ДЕТАЛЕЙ Методы ротационной обработки 3i[a-чигельно расширяют область применения процессов холодного объемного деформирования, так как ло-каль[1ып характер приложения нагрузки приводит к снижению как общей силы деформирования, так и контактных напряжений, действующих на инструмент. Точность размеров получаемых детален соответствует 8-11-му квалитету, а шероховатость поверхностей Ra = 5-г0,63 мкм. Высокая точность обработки обес[!ечивае1 сокращение расхода металла примерно иа 30%, а также снижение трудоемкости изготовления детали примерно иа 20 % по сравнению с обрабогкой резанием. Торцовая раскатка способствует улучшению физико-механических свойств обрабатываемого металла, обеспечивает оптимальное расположение его волокон, что повышает эксплуатационные свойства получаемых деталей Низкая стоимость оснастки, незначительное время подготовки производства, использование оборудования ошосигельно небольшой мощности ири изготовлении крупногабаритных деталей позволяют применять процесс торцовой раскатки и в мелко-сер)йном производстве. Данный процесс легко автоматизировать, что позволяет создать иа его основе участки гибкого автоматизированного производства. Освоены технояогические процессы торцовой раскатки заготовок из сталей ШХ15, ШХ15СГ, 40Х, 20, 45, 12Х18Н10Т, ЗОХГСА, 12Х2Н4А, сплавов ЭИ435, Д16 и др. Схема торцовой раскатки приведена на рис. 21. На торец вращающейся кольцевой заготовки с силой Р .воздействует цилиндрический свободновра-щающийся валок. В результате за каждый оборот заготовки / будет происходить осадка ее выступающей части из матрицы на некоторую величину единичного обжатия Л/г,;. Если течение деформируемого материала в радиальном направлении не ограничивается, то через несколько оборотов формируется деталь Т-образного сечения. Обжатие за один оборот заготовки определяется необходимой де-  5 / 4> Рис. 21. Схема холодной торцовой раскатки кольцевой детали с Т-образным буртом: а - начало процесса раскатки; б - промежуточная стадия раскатки; в - конечная стадия раскатки; / - заготовка; 2 - деформирующий валок; 3 - оправка; 4 матрица   Рис. 22. Основные схемы торцовой раскатки цилиндрическим и коническим деформирующими инструментами: сфирти и, б - высадка наружного бурта; в - раскатка кольца сложного сечения; г - высадка внутреннего бурта; д - обратное выдавливание; е - раздача; 1 - матричный блок-2 - обойма матрицы; 3 - заготовка; 4 - оправка; 5 - раскатной цилиндрический валок, 6 - готовая деталь; 7 - ролик (в левой части схем изображена заготовка до де- формацией, а также механическими характеристиками материала детали и может изменяться от 0,2 до 1 мм. Окончательное оформление детали в большинстве случаев происходит за 10-30 оборотов. Размер наружного бурта при этом получается больше внутреннего, так как сопротивление образованию внутреннего бурта больше, чем наружного. Ограничение радиального течения металла в сторону оправки или матрицы обеспечивает получение деталей только с наружными (рис. 22, а и б) или только с внутренними (рис, 22, а) буртами. При холодной торцовой раскатке в качестве заготовок используют от- резанные заготовки труб или прутков, устанавливаемые в матрицу свободно с зазором до 0,3 мм на сторону. Передача крутящего момента от матрицы к заготовке не требует специального крепления последней. Вращение заготовки на начальных стадиях процесса обеспечивается силами трения между недеформируемым торцом детали и матрицей, возникающими при приложении деформирующей силы иа валке. В качестве основного деформирующего инструмента применяются валки цилиндрической или конической формы. Цилиндрический валок 5 (рис. 22, а и г) формирует внутренние и наружные бурты по схеме высадки. Диаметр СПЕЦИАЛИЗИРОВАННЫЕ ПРОЦЕССЫ  Рис. 23. Схема формирования наружного прямоугольного бурта коническн.м валком: 1 - валок; 2 - матрица; 3 - заготовка; 4 - оправка; 5 - заготовка (в левой части изображена заготовка до деформации) цилиндрического валка не зависит от размеров детали, а определяется конструктивными особенностями оборудования, в котором используются валки диаметром 250-400 мм. Значительно большие технологические возможности обеспечивает деформирующий инструмент в виде конического валка, расположенного под углом 5-15° к оси вращения детали (рис. 22, б, в, д, е; рис. 23). Этот валок позволяет формировать детали по схемам высадки, прямого и обратного выдавливания, раздачи, осадки и др. При этом в некоторых случаях можно отказаться от применения оправки, что значительно упрощает оснастку. К недостаткам конического И1[стру-мента следует отнести сравнительную сложность его формы и зависимость ее, от размера и конфигурации получаемой детали. ДеформаЕщи в процессе раскатки подвергается также и часть заготовки высотой ill (рис. 23), размещенная в матрице, что приводит к запрессовке изготовляемой детали. Высота пояска запрессовки ha зависит от механических свойств материала, а также режимов обработки и обычно не превышает толщины &о стенки заготовки. При раскатке деталь оформляется в калибре, образованном матрицей, оправкой и валком. Инструмент изготовляют из сталей Х12-М и Х12Ф1 с закалкой до твердости HRCg 55-62. Шероховатость поверхности инструмента не должна превышать Ra = = 0,63 мк.м. При высадке в процессе раскатки наружного бурта цилиндрическим валком (см. рис. 22, а) течение металла ограничено оправкой, матрицей и валком. Заусенец формируется вдоль образующей оправки и в радиальном направлении у нижней поверхности бурта. На торце матрицы может быть выполнена канавка для выхода оолоя. Иногда заусенец может выполнять роль конструктивного элемента изготовляемой детали (рис, 24, а). При высадке внутреннего бурта цилиндрическим валком (см. рис. 22, г) течение материала ограничено оправкой-, плавающей обоймой 2 и валком 5. Заусенец формируется вдоль образующей оправки и у торца детали со стороны бурта. Окончательные размеры детали после раскатки обеспечиваются упором валка через плавающую обойму в матричный блок /. В схеме высадки в процессе раскатки наружного бурта коническим деформирующим инструментом (см. рнс. 22, б) профиль детали оформляется валком 5, обоймой 2 п роликом 7. Заусенец формируется вдоль образующей ЭТ1Л0 ролика. Применение конического валка позволило Отказаться от оправки. Ролик 7, ограничивая радиальное течение металла, облегчает оформление высоких буртов на деталях такого типа. В схеме обратного выдавливания окончательные размеры точных кольцевых заготовок (см. рис. 22, д) обеспечиваются упором валка в оправку 4. Таким способом обрабатывают материалы с невысоким сопротивлением деформированию (алюминиевые сплавы, медь и др.), из которых изготовляются, например, детали потенциометров (см. рис. 24, е). Исходные заготовки получают отрезкой труб в штампе с последующей терм[1ческой обработкой. Размеры формирующей части валка полностью определяются размерами выполняемой детали. Поэтому прочность и стойкость инструмента зависят от габаритных размеров изготовляемых деталей. Применение валка с малым углом наклона (а = 5°) увеличивает диаметр опасного сечения ТОРЦОВАЯ РАСКАТКА ДЕТАЛЕЙ  b,6j 1,25,

2,5,

Ф5г.9*. Рис. 24. Примеры деталей, изготовленных торцовой раскаткой: а, г - детали вакуумных приборов; б - кольцо специального подшипника; в . .. типа втулки с буртом; д - балансирное кольцо; е - деталь потенциометра; ж - втулка велосипеда; э - упор деталь валка И несколько расширяет технологические возможности процесса. При ротационном формообразовании кольцевых заготовок различного сечения (см. рис, 22, в) пластическая деформация заготовки ограничивается матрицей, валком и оправкой с рельефным торцом. Заполнение рельефа в первом приближении обеспечивается при выполнении неравенства Я 3&0 (где Н - высота; Ьц - толщина стеики полой заготовки, см. рис. 23). Схему, приведенную на рис. 22, в, целесообразно использовать при изготовлении деталей с концентричными канавками на торце, колец упорных подшипникой и др. Раздача вращающимся инструментом (см. рис. 22, е) позволяет формировать детали из нерасточемных трубных заготовок. При этом удается значительно расширить технологические возможности процесса по сравнению с раздачей в штампах. Схема применяется для изготовления передних втулок велосипеда (см. рис. 24, oic). 12 п/р г. А. Навроцкого В качестве заготовок для торцовой раскатки можно использовать отрезанные заготовки труб, прутков, штампованные поковки и кольца, полученные гибкой полос или прутков с последующей сваркой. Точность полученной детали по высоте бурта составляет ±0,05 мм; она обусловлена жесткостью оборудования и упругими деформациями в системе инструмент- заготовка. Полная высота заготовки Н (см, рис. 23) складывается из высоты /if, определяемой размерами изготовляемой детали, и высоты Ло части заготовки, выступающей из матрицы. Значение йо должно быть вычислено из условия равенства объемов заготовки и готовой детали или полуфабриката. При значительной величине к, как показывает опыт, в процессе раскатки может снижаться устойчивость деформируемой части заготовки, приводящая к складкообразованию и в конечном итоге к закатам, резко снижающим эксплуатационные характеристики де-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |