|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

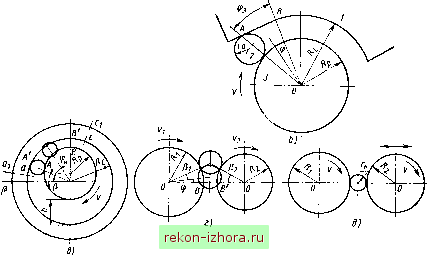

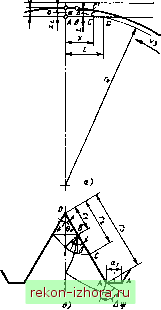

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка зубчатыми роликами путем перемеще-Н1!Я инструмента к оси заготовки. После формирования профиля, которое происходит при уменьшающемся расстоянии между роликами, проводится калибровка при постоянном межцентровом расстоянии. Накатку можно осуществлять одним, двумя или тремя накатниками. Заготовку устанавливают в центрах или в патроне. В качестве приводных можно использовать один или несколько роликов или заготовку. Накатку с тангенциальной подачей зубчатыми роликами с постоянным профилем зуба можно проводить на двухшпиндельных резьбонакатиых станках или на специальных шлице-иакатных станках, работающих методом тангенциальной подачи. Формообразование зубьев можно осуществлять с приводом только на накатные ролики или с приводом на ролики и заготовку. Накатку проводят при одинаковой скорости вращения роликов разных диаметров или при разных скоростях вращения роликов одинакового диаметра. Вращаются накатные ролики в одну или разные стороны. Ролики с постоянной высотой зубьев имеют профиль, сопрягаемый с профилем детали по всему периметру. Накатные ролики устанавливают на требуемом межцентровом расстоянии, которое не меняется в процессе накатки. Заготовка перемещается между накатниками принудительно или в результате самозатягивания и может быть жестко связана с эталонным колесом, которое перемещается вместе с ней между колесами ведущего (делительного) механизма. Если такой связи нет, но заготовка все же принудительно подается в рабочую зону, то накатывание с тангенциальной подачей ведется по так называемой дифференциальной схеме. При бесцентровой накатке заготовка перемещается в тангенциальном направлении вследствие самозатягивания и не связана с эталонным колесом, синхронизирующим вращение накатников. Накатывание затыловаиными роликами обеспечивает более высокую производительность и получение более глубоких профилей, чем при танген- циальной накатке зубчатыми роликами с постоянным профилем зуба. Синхронно вращающиеся затыло-ванные ролики состоят из четырех участков: заборного с постепенным подъемом профиля, калибрующего цилиндрического, выходной (освобождающей от нагрузки) части и загрузочно-раэгрузочного. Когда загрузочно-раз-грузочные участки находятся друг против друга, туда попадает заготовка. При планетарной накатке заготовка проходит между накатным роликом, имеющим зубчатый профиль на наружной поверхности, и вогнутым зубчатым накатником, представляющим собой зубчатое колесо с внутренним зацеплением (цельное или составное). Накатываемый профиль формируется постепенно либо вследствие эксцентричного расположения накатников, либо затылованным роликом и вогнутым накатником, составленные из зубчатых сегментов с постепенно повышающейся высотой профиля. Планетарную накатку используют для накатывания на сплошных валах треугольных шлицев, рифлений с высотой профиля до 1,5 мм на деталях диа.метром до 12 м.м (редко до 30 мм) и длиной до 100 мм. Сложности изготовления инструмента и наладки процессов ограничивают применение перечисленных методов накатки зубчатыми роликами с тангенциальной подачей заготовки. Накатка плоскими рейками является одним из перспективных и высокопроизводительных методов накатки с тангенциальной подачей. Заготовку устанавливают в центрах, но можно применять и бесцентровую накатку. Профиль на заготовке накатывается на полную глубину двумя рейками, которые движутся возвратно-поступательно по касательной к заготовке, вращающейся под действием деформирующих сил. Для синхронизации движения накатных реек на рабочих ползунах установлены эталонные рейки, которые находятся в постоянном зацеплении с промежуточным зубчатым колесом, свободно вращающимся на оси. При накатке плоскими рейками инструмент (зубчатая рейка) имеет заборную и калибрующую части, а также участок разгрузки. Высота зубьев заборной части постепенно увеличивается, на калибрующей части зубья имеют высоту, соответствующую глубине впадины деталей. Длину калибрующей части выбирают такой, чтобы обеспечить не менее двух оборотов детали. Длина зубьев калибрующего участка (ширина реек) равна длине шлицев на детали. Большие распорные силы при накатке плоскими рейками не позволяют накатывать тонкостенные детали и шлицы большой длины. В этих случаях используют цилиндрические зубчатые рейки. Обрабатываемая деталь Вращается вокруг своей оси и дополнительно перемещается вдоль оси. Накатку цилиндрическими рейками можно осуществлять, вращая инструмент вокруг своей оси. Продольная подача заготовки происходит самозатягиванием вследствие сил трения. Улучшаются условия течения материала, и становится возможным накатывание шлицев большей глубины. Чем при принудительной подаче заготовки в осевом направлении. Накатку зубчатыми роликами с прямыми формообразующими зубьями (прутковое накатывание) с осевой подачей заготовки можно осуществлять иа модернизированных резьбонакатиых или специальных шлиценакатных станках. Накатку осуществляют двумя или Тремя параллельно расположенными накатниками, каждый из которых имеет заборную и коническую части, а также цилиндрический калибрующий участок. Вращение заготовки синхронизировано с вращением накатных роликов. Осевое перемещение заготовки или накатных роликов осуществляется принудительно. Накатку с осевой подачей применяют для получения эвольвентных и остроугольных шлицев. Поперечно-винтовая накатка профилей осуществляется двумя или тремя роликами, оси которых составляют с осью заготовки некоторый угол (угол подачи). Накатники имеют заборную часть, которая обеспечивает формирование профиля, и цилиндрический калибрующий участок. Накатываемая заготовка под действием иакатных роликов вращается и пере- мещается вдоль оси, как бы ввинчиваясь в формообразующие калибры инструмента. Методами поперечно-винтовой накатки можно получать виитовые поверхности, зубчатые профили с прямым и винтовым зубьями, различного рода рифления. Процессы пластического формообразования резьб и профилей имеют значительные преимущества перед другими способами и особенно перед обработкой резанием. Высокая скорость образования профилированной длины (0,1-20 м/мин) обеспечивает снижение длительности цикла обработки, повышая производительность. Важным преимуществом процессов пластического формообразования перед процессами резания металлов является высокая размерная стойкость инструмента. При накатке шлицев первоначальная точность сохраняется в течение длительного времени несмотря иа значительный объем выпущенной продукции. Ухудшение формы профиля за весь цикл эксплуатации инструмента ие наблюдается. При иакатке тепловые воздействия н нагрузки распределяются по большей поверхности контакта (при резании они концентрируются на относительно слабой режущей кромке), что снижает возможность случайных поломок инструмента. 4. ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ СИЛЫ НАКАТКИ НАРУЖНОЙ РЕЗЬБЫ Наибольшие нормальные силы наблюдаются около точки В (рис. 13, а и б), на расстоянии одного полуоборота стержня от точек В и В (рис. 13, в и г), на линии 00 (рис. 13, д), причем эти силы определяются давлением в гидросистеме, а последнее должно определяться глубиной вдавливания. Для определения потребной силы накатки плоскими плашками используем следующие обозначения: %. п, п. п - глубина вдавливания профиля неподвижной (н. п.) и подвижной (п. п.) плашек в заготовку;  Рис. 13. Основные схемы накатки резьбы иа автоматах у - расстояние между точкой контакта стержня с илашкой и калибрующим участком; г; - наибольшая суммарная глубина вдавливания; г - текущее значение глубины вдавливания профиля инструмента; Го - радиус исходной заготовки; 1, 2 - длины участков заборной части иодвижной и неиодвижной илашек; Ь - расстояние от кромки илашки до начала захвата; Р, ф - углы наклона илоскостн заборной части неиодвижной н подвижной илашек; Zj, - полная конечная глубина вдавливания в конце накатки; N - число оборотов стержня ири накатке в заборной части; (где / - длина пути стержня ио заборной части); Oi - ширина цритуцления резьбы накатника; ( - число иолуоборотов стержня при накатке; / - участок с углом наклона р. При накатке резьбы роликом и сегментом с заборной частью ио касательной: Рр - наружный радиус резьбы ролика; Ra - наружный радиус резьбы сегмента на калибровочном участке: Ra = Rp + з.вн. где з.ви - диаметр внутренней резьбы; Фз - угол, иод которым видна заборная часть; N - число оборотов стержня в заборной части; Го siu фз; 2яго фд - угол качения заготовки ио сегменту. Прн этом способе накатки эксцентриситет равен 0. При накатке резьбы роликом-кольцом илн кольцевым сегментом;  Рис. 14. Схема выдавливания резьбы накат; ника {а) и характерные точки поля линий скольжения (б) Ау - эксцентриситет установки сегмента относительно ролика; Д!/+( р + 4-Го) Аг/--{2Rp + d,) (4-2г ) 2(1-созф;,) = 0; b = r\d -. наибольшее расстояние между наружными иоверхностями резьбы кольца и ролика; ц - коэффициент больше единицы; Rc - наружный радиус резьбы кольца или кольцевого сегмента аа и сс на калибровочном участке; Рс = -Rp + 4 + Ду; N - число оборотов стержня на участке заборной части; 2Я/-0 где фл - угол качения заготовки по заборному участку или угол иоворота стержня. При накатке резьбы роликами, вращающимися в одну сторону с различными окружными скоростями: Ri и R2 - наружные радиусы резьбы роликов; Р], Рг - углы заборной части первого и второго роликов; rtj, - частота вращения иервого и второго роликов; 2пГ(, (fl - У2) где Vi, V2 - окружные скорости первого и второго роликов соответственно. По мере вдавливания профиля инструмента происходит подъем металла в рабочем профиле инструмента. Суммарная высота профиля инструмента Л = Zj -- / (рис. 14), где / - иодъем металла. Полная конечная глубина вдавливания профиля для всех способов накатки 2го-з к - 2 Глубина вдавливания профиля инструмента в данный момент для всех сиособов накатки z = ro-/{ro-Zif + x. (5) Для оиределения силы решается плоская задача в наиряжениях; иодъем металла при накатке является осесим-метричным течением. Сила, действующая на единицу длины контакта одного витка в точках А и G (рис. 14, а и б), р = - (Агз + Б)Ы + А{гз- Г2) + где А = 2Ci sin Э; Б = аА; В = = 2ф8т е - cos е cos 26; Г = (фх + + Аф) 01. Для заданной резьбы коэффициенты А, Б, В я Т известны, иоэтому нужно определить г, г, г, чтобы иодсчитать давление р. 11. Формулы для определения глубины вдавливания инструмента в заготовку,

Плашками г,- = l2~b>y>l2 - l, (/2 - 6 - У) tg Р + + - Ь - У) tg Ф Zi =-2- 0<y<l2-l (/-6)tgp4-(/2-r-v)tgp+ + tgf Роликом и сегментом с заборной частью по касательной Роликом и кольцом или кольцевым сегментом (р+о) (cos ф-1)+2гн 1 -f cos ф + 2 Rc - гр) Ay sin Р 2{Rp+ Rc- Aysm p) 2nroN sin B= -(Р+о-гк)+Ау 2 (c - о + Zk) Ay Роликами, вращающимися в одну сторону с различными скоростями {R+roy-{R,+ro)+{Ri+ +R2+d<,) [2(1+0cos ф1--71-2-41 - 2[{Ri+R2+d3)cosfp,+R2-Ri] при tpj --= p г; = 0 Примечание. Pc - суммарная сила на все витки. Координаты характерных точек поля линий скольжения (рис. 14, б): cos в ,-- sin е I, /-?; sin 6 \ где Н - высота исходного треугольника резьбы. Наибольшая суммарная глубина вдавливания стержня Аа ~ Zj [(см. рис. 14, а) и табл. 11]; текущее значение глубины вдавливания ВЪ = г [(см. рис. 14, а) и формулу (5)]. Подъем металла в каждом положении стержня определяется по формуле или рис. 15: величин /, А1, Дф, ф, касательной силы Fj и крутящего момента Жк Путь или угол, пройденный за половину оборота стержня в заборной части Касательная сила, действующая иа накатнике Крутящий момент иа шпинделе А1 == Шп Дф = Дф = Дф = ПГо ( 1 - 2) Rl ( 1 + *2) Рг = Ре (h + sin 2ф) ло(1 +COS 2ф) 2tge 7fl(P-ai-2ztg 9)/ - ~T + 4ip2se-°i) + Постоянная Cj при отсутствии трения на контакте равна единице. Учитывая большое давление на контакте. принимаем С, = 1,77; б = 6° = = 0,105 рад. Безразмерное напряжение в точке О (см. рис. 14, б) равно Ф=1±о,5 + - + ео-б-ь + sin 26 = 1,808 -f- 2,808; -jj я + б -sin 26 = 0,210,

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |