|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

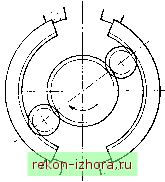

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка Форма заготовок    Эскизы выдавливаемой полости Применение Для получения глубоких фасонных полостей радиальным обжатием  Для получения полостей матриц методом всестороннего обжатия в профилирующем кольце Для выдавливания полостей с высокими выступами на дне. Выдавливание производят с помощью полых пуансонов  Заготовки с кольцевыми проточками применяют в отдельных случаях с целью снижения силы выдавливания Форма заготовок Эскизы выдавливаемой полости Применение

Заготовки с пазами применяют в отдельных случаях с целью снижения силы выдавливания Заготовки с облегчающими камерами применяют в отдельных случаях в целях снижения силы выдавливания (в основном для матриц, имеющих большие площади рабочих полостей); формы и размеры облегчающей камеры зависят от сложности полости и условий выдавливания 7. Технические характеристики гидравлических прессов для холодного выдавливания рельефных полостей

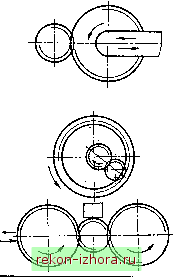

3. НАКАТКА РЕЗЬБ И ПРОФИЛЕЙ Накатка - образование на заготовке резьбы или мелких рифлений непрерывьым воздействием инструмента. Деформационное упрочнение поверхностного слоя при накатке и волокнистое строение структуры металла повышают циклическую проч-ь[0сть резьбовых соединений примерно в 1,6 раза по сравнению с нарезкой. Методы накатки находят широкое применение не только при формообразовании различных резьб на сплошных и полых заготовках крепежных деталей, но и для получения различных профилей иа деталях типа валов и осей, шлицевых соединений, червяков и винтов, зубчатых зацеплений, а также для упрочнения поверхности деталей, полученных обработкой резанием, и калибровки (правки) относительно длинных изделий. Резьбы и профили наружных поверхностей цилиндрических деталей накатывают: плоским инструментом с тангенциальной подачей заготовки - накатка плоскими плашками; приводным круглым инструментом с тангенциальной, продольной (осевой) и радиально-осевой подачей заготовки; неприводным круглым инструментом с тангенциальной подачей (обычно вращающимися и неподвижными резьбовыми головками). В табл. 8 приведены наиболее распространенные схемы накатки деталей и заготовок плоскими плашками Зазотовку вставляют между подвижной / и неподвижной 2 плашками, иа рабочих поверхностях которых имеется резьба соответствующего профиля. Преимущества накатки плоскими плашками перед другими способами: универсальность нроцесса, позволяющего накатывать заготовки, недоступные или труднодоступные для накатки другими методами (например, шурупы); просгота конструкции оборудования, невысокая стоимость изготовления и достаточно высокая надежность работы. К факторам, ограничивающим возможность применения накатки пло- скими плашками, относятся: диапазон диаметров накатываемой резьбы 1,5- 33 мм; временное сопротивление разрыву материала заготовки не должно превышать 900 МПа; трудность получения резьб повышенных классов точности; относительно низкая (до 400- 500 шт/мин) производительность процесса накатки при средней и максимальной скорости перемещения инструмента соответственно 15-65 и 25-100 м/мин; наличие явлений проскальзывания заготовки в процессе накатывания; труднорегулируемый режим накатки; резкое снижение стойкости инструмента с увеличением шага накатываемой резьбы. В табл. 9 приведены широко применяемые схемы накатки заготовки деталей приводным круглым инструментом: роликом-сегментом, двумя-тре-мя роликами, роликом-кольцом. Накатка приводным круглым инструментом осуществляется с тангенциальной, радиальной, продольной или комбинированной подачами инструмента па обрабатываемую заготовку. Тангенциальную подачу можно применить для различного инструмента. Во-первых - для вращающегося резьбового ролика и сегмента, расположенного соосно с ним. Во-вторых - для специальных (за-тылованных) роликов, рабочая поверхность которых состоит из заборной, калибрующей и сбрасывающей частей и имеет выемку. Выемка не имеет профилирующей поверхности и служит для ввода заготовки в зону накатки и вывода из этой зоны после накатки на ней резьбы. Профиль резьбы калибрующей и сбрасывающей частей полный, а профиль заборной части - неполный. Срезанный профиль имеет большую прочность, чем полный профиль, поэтому стойкость таких роликов в 1,5-2 раза выше, чем у обычных. Рабочая поверхность ролика может иметь несколько выемок заборных, калибрующих и сбрасывающих частей в зависимости от диаметров накатываемой заготовки и накатного ролика. В этом случае за одни оборот ролика накатывается несколько заготовок, В-третих - для роликов, имеющих разные скорости вращения. Метод иакаткн Схема иакатки Основные особенности процесса накатки Плоским инструментом с тангенциальной подачей: двумя обычными плоскими плашками - подвижной / и неподвижной 2- тремя обычными плашками: двумя неподвижными и одной подвижной; специальными плашками: одной неподвижной и одной подвижной с несколькими заборными частями плоскими плашками с вставками : / Прямой ход Iy z CD L V A Обратный ход

м- +  Упрощена автоматизация процесса накатки Устранен нерабочий ход. Производительность в 2 раза выше, чем при накатке двумя плашками Производительность в 2 раза выше, чем при накатке двумя плашками: за один рабочий ход подвижной плашки накатывается резьба на двух заготовках. Не используется обратный ход подвижной плашки Возможна накатка одновременно нескольких резьб; повышенная стойкость Инструмента. Одновременная накатка нескольких резьб на стержневых цилиндрических деталях. Производительность ниже, чем при накатке роликом-сегментом 9. Схемы иакатки приводным круглым инструментом Метод накат1си С тангенциальной подачей: вращающимися резьбона-катными сегментами (подвижными или неподвижными) специальными (за-тылованны-ми) роликами Схема накатки   Основные особенности Высокая производительность: прн ручной загрузке заготовок накатка сегментами более (в 1,5-2 раза) производительна, чем обычными цилиндрическими роликами, а при автоматической загрузке производительность увеличивается в 3- 5 раз. Трудоемкость совмещения ниток ролика и сегмента, а также сложность изготовления резьбового сегмента, выполненного в виде кольца или его части Стойкость заты-лованных роликов в 1,5-2 раза выше, чем обычных. Производительность выше, чем при накатке обычными роликами Большая трудоемкость изготовления по сравнению с изготовлением обычными роликами Продолжение табл. 9 Метод накатки роликами: разных диаметров, имеющих равную частоту вращения; равных диаметров, имеющих разную частоту вращения С радиальной подачей: одним роликом с винтовой нарезкой двумя мно-гозаходны-мя роликами с винтовой нарезкой Схема накатки   Основные особенности По сравнению с другими способами накатки значительно расширяется номенклатура накатываемых деталей по форме и размерам; повышается качество резьбы и увеличивается долговечность накатанных деталей; значительно повышается произвб-дительность труда Большая трудоемкость изготовления по сравнению с обычными роликами равных диаметров, имеющих одинаковую частоту вращения Производительность труда по сравнению с фрезерованием и нарезанием в 12- 15 раз выше Прн односторонней накатке резьбы одним роликом наблюдается биение накатываемой детали Длина накатываемой резьбы не должна быть больше ширины накатных роликов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |