|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

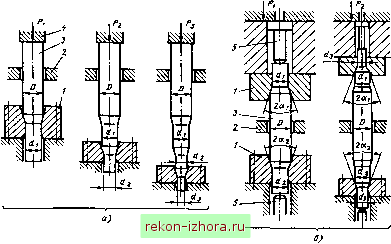

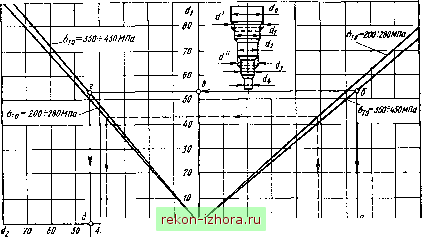

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка ным предельному напряжению сжатия (при котором происходит разрушение или остаточная деформация материала пуансона). Для расчета предельной глубины полости (/ii/d)np из условия начала разрушения материала заготовки прн внедрении цилиндрического пуансона с плоским торцом установлены зависимости: для открытого выдавливания (при D Я 3d) для закрытого выдавливания Z?>2,2d и 0<-<! где Ejp - интенсивность деформации в шейке цилиндрического образца в момент его разрушения при испытании на растяжение; для некоторых марок стали значения е,-р приведены в табл. 15. В данной главе для удобства пользования формулами приведен рис. 25. Список литературы 1. Головни В. А., Кручер Г. Н. Листы и ленты из тяжелых цветных металлов: Справочник. М.: Металлургия, 1985 . 384 с. 2. Кроха В. А. Упрочнение металлов при холодной пластической деформации: Справочник. М.: Машиностроение, 1980. 157 с. 3. Кроха В. А. О зависимости показателя деформационного упрочнения от степени деформации и выполнении степенного закона упрочнения Проб-лемы прочности, 1981. № 8, С. 72-77. 4. Кузнецов Д. П., Лясников А. В., Кудрявцев В. А. Технология формообразования холодным выдавливанием полостей деталей пресс-форм и штампов. М.: Машиностроение, 1973. 112 с. 5. Овчинников А. Г. Основы теории штамповки выдавливанием на прессах. М.: Машиностроение, 1983. 200 с. 6. Определение усилий при изготовлении стержневых изделий на одно-позиционных холодновысадочных автоматах/Г. А. Навроцкий, В. А. Кроха, А. Н. Воробьев и др. Вестник машиностроения, 1979. № 10. С. 53-58. 7. Прудников М. И. Определение удельных давлений при холодном вдавливании мастер-пуансона Вестник машиностроения, 1964. № 4. С. 53-56. 8. Ренне И. П. Элементарный анализ устойчивости процесса волоче-ния Исследование в области прочности и пластичности материалов. Воронеж. 1981, С. 75-81. 9. Смирнов-Аляев Г. А. Сопротивление материалов пластическому деформированию. 3-е изд., перераб. и доп. Л.: Машиностроение. Ленинградское отделение, 1978. 368 с. 10. Сторожев М. В., Попов Е. А. Теория обработки металлов давлением. М.; Машиностроение, 1977. 423 с. И. Холодная объемная штамповка: Справочник/Под ред. Г. А. Навроцкого. М.: Машиностроение, 1973. 495 с. 12. Чудаков П. Д., Каленичен-ко и. С. О расчете усилий при двухстороннем обратном холодном выдав-ливании Совершенствование процессов и оборудования для холодного деформирования. Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения. Воронеж; 1978. С. 8-13. СПЕЦИАЛИЗИРОВАННЫЕ ПРОЦЕССЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК И ДЕТАЛЕЙ 1. РЕДУЦИРОВАНИЕ ПРИ ИЗГОТОВЛЕНИИ СТЕРЖНЕВЫХ ЗАГОТОВОК И ДЕТАЛЕЙ Различают редуцирование одно- и многопереходное, одностороннее и двустороннее, с направлением заготовки по образующей или без такового (рис. 1). Максимальная длина исходных заготовок при редуцировании без направления по образующей определяется условием продольной устойчивости где Р ~ диаметр исходной заготовки; с - коэффициент закрепления концов заготовки; с = 2, если один конец защемлен, а второй закреплен шар- нирно (одностороннее редуцирование); с= 1, если два конца защемлены (двустороннее редуцирование); Е, Оу - соответственно модуль нормальной упругости и предел упругости материала заготовки. В инженерных расчетах можно принять СТу От. Минимальное число переходов рассчитывается исходя из максимально допустимых деформаций на переходах. Предельная относительная деформация 8=1- [(d i)/d ]2 стальных заготовок на первом и втором переходах составляет 0,25-0,30, на третьем и последующих 0,30-0,33. Минимально допустимые диаметры ступеней стальной заготовки по переходам могут быть определены по номограмме (рис. 2), Порядок пользования номограммой показан сплошной линией со стрелками. Диаметры ступеней определяют по соответствующим осям номограммы.  Рис. 1. Редуцирование; а - одностороннее; б - двустороннее; / - матрица; 2 направляющая; 3 - детали 4 пуансон; 5 выталкиватель  10 о 10 го за io so 10 го 30 io so 60 70 60 л 80 йо

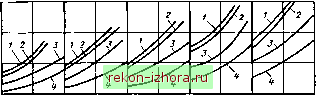

Рис. 2. Номограмма для определения минимальных диаметров ступеней заготовки, соответствующих максимальным деформациям, при многопереходном редуцировании с направлением по образующей заготовки Исходный диаметр заготовки do наносится в точке а номограммы. Из точки а проводится вертикаль до пересечения в точке б с наклонной прямой, соответствующей материалу, у которого Ото = 350-4-450 МПа. Из точки б проводится горизонталь до пересечения со шкалой 4 в точке е. В рассматриваемом случае диаметр di 53 мм. Горизонтальная линия продолжается влево до пересечения с наклонной прямой в точке г (Ою = = 350-4-450 МПа). Из этой точки опускается вертикаль до пересечения со шкалой 2 в точке 5 и о аналогичной наклонной линией в точке е. В точке д диаметр 4 як 44 мм. Из точки а проводится горизонталь вправо до точки ж, в которой ds да 35 мм. В точке 8 по шкале определяется наименьший диаметр редуцируемой заготовки di 26 мм. При включении в процессе редуцирования переходов с деформацией меньшей предельной на последнем переходе порядок определения диаметров ступеней не меняется. В этом случае деформация при получении р ,МПя  0,10 0,20 0,10 0,20 0,<0 0,20 0,10 0,20 0,0 0,20 е а) S) в) г) 3) Рис. 3. Изменение средних осевых напряжений в поперечном сечении исходной заготовки в зависимости от деформации и числа переходов (2а <= 30° Нг = 0,5); смазывание заготовок фосфатированием и омылением; материал заготовок - сталь: а - 10; 6 - 20, I2XH3A; в - 20Х, 20ХФ; г 45; а - 40Х; 40ХН; /---. номера переходов диаметра последнего участка меньше предельно допустимой, и процесс его формообразования не вызывает опасений. При получении перехода с небольшой деформацией ( ota 0,10-г-0,15) вначале многопереходного процесса или в его середине расчеты по номограмме не содержат больших погрешностей, если число ступеней, требующих небольших деформаций, невелико (одна, две). В этом случав диаметры этих ступеней d = dn \/ I - е. После расчета диаметров d и d ступеней заготовки на номограмме смещают отметку вдоль оси до рассчитанной величины d, d . Дальнейшая последоваггльность определения минимальных диаметров сохраняется. На номограмме такой случай показан штриховой линией. Номограмма для определения минимальных диаметров ступеней составлена с учетом запаса по предельным деформациям порядка 15 %. При многопереходном редуцировании силы можно рассчитывать по формулам, приведенным в гл. 5 справочника. Силу редуцирования можно определить, используя экспериментальные графики изменения средних осевых напряжений в исходном сечении заготовки (рис. 3). В этом случае величина р при определенной деформации на соответствующем переходе каждый раз умножается на площадь нормального сечения исходной заготовки Р = РпРо- Многопереходное редуцирование мо-же; осуществляться с двух концов вагоговки за один ход пресса (см. рис. 1, б). Такой процесс становится возможным благодаря тому, что при равных деформациях концов загтовки ваходный угол 2ai верхней матрицы выполняется на 5-7° меньше заход-ного угла 2а2 нижней матрицы, или деформацию участков верхнего конца заготовки уменьшают не менее чем на 0,05 без изменения углов матриц. При этом сила редуцирования верхнего конца заготовки меньше, чем нижнего, и сначала редуцируется верхний конец до упора-выталкивателя, а затем нижний - до остановки ползуна пресса. В результате неравномерности свойств металла контактного трения, недостаточной точности изготовления инструмента и заготовки, а также других явлений редуцированная часть заготовки, как правило, оказывается несколько изогнутой. Прогиб у увеличивается о возрастанием длины / редуцированной части и уменьшается с увеличением высоты h калибрующей части матрицы н диаметра d редуцированной части. Изменение относительного прогиба стальной заготовки у/1 в зависимости от относительной высоты пояска (h/d), полученное па основе статистической обработки указанных величин, представлено в табл.1. Для уменьшения прогиба заготовки прибегают к увеличению калибрующего пояска h до размера равного d, и к введению дополнительных на- 1. Изменение относительного прогиба yll стальной заготовки D зависимости от отношения hid

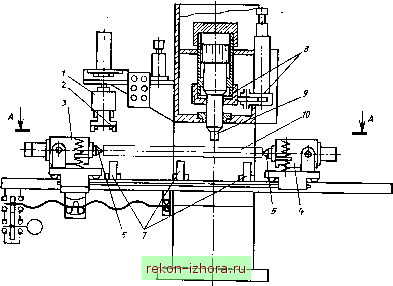

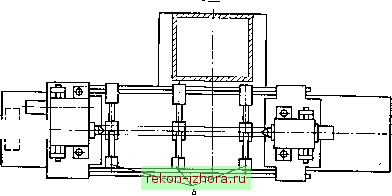

правляющих поясков. Если эти меры оказываются недосгаточными для достижения заданной прямолинейности редуцированных заготовок, заготовки правят. Правку заготовок ступенчатых валов рекомендуется осуществлять на автомагизированных гидравлических прессах с программным управлением (рис. 4). Пресс оснащен подающе-уда-ляющим устройством 1, снабженным клещами 2; двумя перемещаемыми вдоль стола каретками 3 и 4, несущими выдвижные центры 5; датчиками 6, измеряющими прогиб заготовки; выдвижными опорами 7; механизмом 8 регулирования хода плунжера - правильного инструмента 9; устройством числового программного управления. Заготовка К) перемещается подающим конвейером на исходную позицию, захватывается клещами 2, переносится на ось центров 5 и зажимается ими. Датчики 6 в нескольких сечениях измеряют прогиб детали. Предусмотрен одновременный контроль полученной заготовки или детали в четырех сечениях. Деталь во время измерения совершает поворот вокруг оси на 360°. Показания датчиков считы-ваются через каждые 1,5°. Наибольшие и наименьшие показания датчиков и угловые координаты, соответствующие этим показаниям в каждом измеряемом сечении, запоминаются в числовом программном управлении и пересчи-тываются в нем в значения отклонений измеряемых радиусов детали в этих сечениях, хараетеризующих ее биение. Правка начинается с сечения, в котором зарегистрировано наиболь- шее биение. Деталь ориентируется выпуклой частью вверх, а привод перемещения кареток совмещает это сечение с осью действия правильного инструмента. Затем под деталь подводятся опоры и осуществляется несколько ходов гибки-правки, сопровождаемые контролем остаточного прогиба датчиком и корректировкой хода плунжера механизмом 8 после каждой правки до тех пор, пока не будет достигнута на этом участке заданная Прямолинейность детали. С помощью ЧПУ заново определяется биение детали и новое сечение, подлежащее правке, после чего цикл правки повторяется. Правка продолжается до тех пор, пока прогибы детали во всех сечениях не будут превышать допустимых, заданных программой, введенной в ЧПУ. Выпрямленная деталь или заготовка отправляются подающе-управляющим устройством 1 на .удаляющий конвейер, а вместо них подаются для правки следующие. Пресс предназначен для правки валов длиной 300-865 мм, диаметром до 50 мм. Минимальное биение детали после правки 0,025 мм. Редуцирование на универсальных гидравлических прессах осуществляется в специальных штампах (рис. 5). Штамп снабжен верхней 1 и нижней 7 матрицами, опорными прокладками 2 и 5, направляющей 8 для заготовки центрирующей втулки 3, упорами 4 для остановки ползуна н заданном положении, выталкивателем 5 для удаления детали. Схема трехпозиционного специализированного гидравлического пресса   Рис, 4. Схема правильного пресса с программным управлением (ЭНИКМАШ) горизонтального исполнения усилием 4000 кН приведена на рис. 6. На прессе кроме одно- и двустороннего редуцирования может осуществляться высадка утолщений в средней части детали. Пресс оснащен двумя блоками матриц 1, раз.мещенными в неподвижной траверсе 2 и ползуне 3. Ползун 3 принодится в движение главным ци- линдром 4 и двумя возвратными цилиндрами 5. Подача заготовки 6 на первую позицию редуцирования й перенос с позиции на позицию осуществляется подающим устройством 7, приводимым в действие гидроцилиндрами 8 я 9. Для освобождения рабочей зоны пресса при pa6Q4eM ходе ползуна захваты подачи совершают

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |