|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка 900 830 0,4 0,5 0,6 0,7 Е Рис. 9. Экспериментальная кривая упрочнения калиброванной стали 30 с деформацией при волочении Е= 0,23 на позиции /. На рис. 8 также приведены логарифмические деформации для всех переходов изготовления болтов такого типа, включая калибровку металла и напряжения течения Og в случае изготовления болта из стали 30. Для установления значения Og при расчете сил волочения использовалась кривая упрочнения калиброванной стали 30 (рис. 9). При определении Oj с целью вычисления силы редуцирования следует воспользоваться соответствующей кривой упрочнения. Прн отсутствии экспериментальной кривой упрочнения стали, предварительно деформированной с достижением требуемого размера сечения, можно воспользоваться кривой упрочнения горячекатаной стали данной марки. Напряжение о в таком случае определяют по суммарной деформации, полученной при волочении и редуцировании. В табл. 3 приведено временное сопротивление разрыву отдельных частей болта при штамповке четырьмя способами иа однопозиционном и мно-гопозициониом автоматах; значения Og неотожженной стали на рис. 10 изображены сплошными линиями, а отожженной - штриховой линией. 0,5 -1,5 1100 900 800 700

0,8. О 0,27 бд.МПа бд.МПа 1100 - 600 300 6 мпа 700 600 300 Рнс. 10. Временное сопротивление разрыву отдельных частей болта при штамповке четырьмя способами на однопозиционном и многопозицнонном автоматах: а - однопозиционная высадка болта на двухударной холодновысадочном автомате; 6 - многопозициоиная штамповка с одинарным редуцированием гладкой части стержня и Двойным редуцированием резьбовой части; в - многопознционная штамповка с предварительной осадкой - калибровкой отрезанной заготовки, выдавливанием стержня и редуцированием резьбовой части; г - многопознционная штамповка с формообрззо-ваннем шестигранной головки выдавливанием стержня и редуцированием конца под накатку резьбы 3. Временное сопротивление разрыву (МПа) отдельных частей болта при штамповке различными способами на одиопозициоином и многопозиционном автоматах

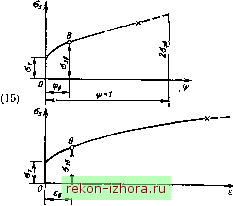

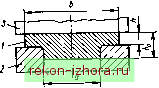

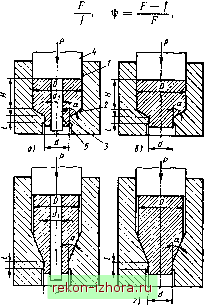

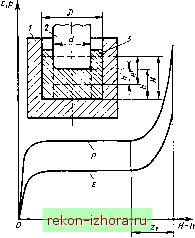

3. ОПРЕДЕЛЕНИЕ СИЛЫ ОТРЕЗКИ, ОСАДКИ, ВЫДАВЛИВАНИЯ И РЕДУЦИРОВАНИЯ При расчетах приняты линейные размеры в метрах, площадь поверхности в квадратных метрах; Р - сила, МН; р - давление на инструмент, МПа; о - напряжение, МПа; А - работа, МДж; р - коэффициент трения при холодном деформировании со смазочным материалом р 0,1; o.j.- предел текучести материала; если он неизвестен, можно принимать Оо.з - условный предел текучести; о* - приведенное напряжение течения (по Е. П. Унксову) где Р = 1-;-1,15 коэффициент Лодэ; Од -- напряжение течения (истинное напряжение); оно определяется для материалов, упрочняющихся в процессе пластической деформации, по кривым упрочнения О;,. (е) или (ф), где 6 и ф - соответственно логарифмическая и относительная деформации; при растяжении при сжатии (осадке) , h , F Ло - Л f - f о - . (17) В этих формулах Р н F - начальное и текущее значения площади поперечного сечения образцов при испытании на одноосное растяжение и одно-  е= !п- (рис. 11); Рнс. и. Кривые деформационного упрочнения ог (Ч)) н CTg (Е); В - начало образования шейки при одноосном растяжеинн; X разрыв при одноосном растяжении осное сжатие; hg и h - начальное и текущее значения высоты при испытании на одноосное сжатие. При растяжении ф является сужением, а при сжатии - осадкой. Обе характеристики деформации связаны между собой однозначно е= injy; ф=1-е- Соотношения между h п F в формулах (17) справедливы, если осаживаемые образцы не становятся бочкообразными (например, при осадке образцов с торцовой выточкой). Построение кривых упрочнения при осадке образцов с торцовыми выточками проводится по ГОСТ 25.503-80. Для определения Og. вместо кривых деформационного упрочнения можно также использовать уравнения, аппроксимирующие эти кривые: arctg (18) (19) (20) где Eg и Фв - логарифмическая и относительная деформации прн одноосном растяжении в момент начала образования шейки (равномерная деформация); напряжЕНне течения в этот момент = Оре = 1-фв (21) где Ов - временное сопротивление исходного материала (условное напряжение). Иногда равномерная деформация задается в виде равномерного удлинения (22) У;авнение (18) справедливо для любых деформаций, уравнение (19) - до е= 1,5-2 (ф= 0,78-0,86), иначе получатся значительно завышенные значения о; уравнение (20) справедливо (по С. И. Г\бкигу) до в = 6 (ф = 8 = 0,997), иначе получатся заниженные значения Og. Приближенно для определения Oj в ряде случаев можно использовать Линейную зависимость о, = (1 - 2фв + Ф). (23) Если равномерная деформация материала неизвестна, то для приближенных расчетов можно также воспользоваться формулами о, = 0,9ов (1 + 2ф); (24) 08 = ав(1 + 1.6ф). (25) Обе формулы дают близкие значения, но первая лучше подходит для отожженных материалов, а вторая для наклепанных. Уравнения (23)-(25) справедливы для любых деформаций, но для малых деформаций получаются несколько завышенные значения. Сила отрезки и обрезки Р = ktf, (26) где kp= 1,3-г1,4 - коэффициент, учитывающий конструкцию и состояние режущих кромок отрезного ножа и втулки, перекос материала и затупление режущих кромок; / - площадь среза; касательное напряжение при сдвиге 0,6а,. Поэтому при определении силы отрезки и обрезки заготовок во всех формулах целесообразно принимать Ов вместо рТ. При отрезке материала параллельными ножами Р = /ав. Относительная глубина проникновения ножа в металл до момента сдвига (по А, И. Целикову) Лоты =(1.2-:- 1,6) б5, где 65 - относительное удлинение металла. При отрезке листового или полосового материала наклонными ножами (27) где S - толщина материала; ф = 2-~ 5°-угол наклона ножа. При формообразовании граней болта путем обрезки сегментов у цилиндрической головки (28) Р= 1,15--1/гаЯав, где а - ширина грани головки болта (см. табл. 8); Я - высота головки болта; п - число граней у головки болта. Сила, необходимая для осуществления процессов осадки, контурной осадки и рельефной чеканки, Р = pF. При осадке заготовки произвольной формы в плане максимальное давление Р = о? 1 -Ь0,4(х (29) где F - площадь поперечного сечения детали; Я - высота детали. При холодной контурной осадке (рис. 12) осаживается не вся заготовка, а только ее участок (фланец), лежащий на матрице; центральная часть заготовки, углубляющаяся в полость матрицы, не изменяет свою первоначальную толщину Ло- Для этого должно быть выдержано условие (30) где b - наибольшая ширина детали; d - диаметр центральной части (выступа) детали; h - толщина фланца; и - безразмерная величина равная 0,35-0,42. Давление на инструмент при контурной осадке (по Р. Л. Степаняну) p=[l+fi (о,5 2-Ь-)]о, (31) где F - площадь осаженной части заготовки (фланца); / - боковая поверхность центральной части заготовки в полости матрицы (выступа). Деформации е или ф определяются по формулам (17), причем при осадке- для всей детали, а при контурной осадке - для фланца заготовки; приведенное напряжение а* для обоих процессов - по формуле (15).  Рис. 12. Схема контурной осадки: / - деталь; 2 - матрица; 3 - пуансон При рельефной чеканке давление на инструмент р = (6-f-8) Ов. За площадь F при определении силы Р следует принимать площадь, подвергаемую чеканке. Логарифмическая и относительная деформация при прямом выдавливании и редуцировании составляет соответственно (рис. 13) 8 = In  в) НЧ Рис. 13. Схемы: а - прямого выдавливания из кольцевой заготовки; б - прямого выдавливания из сплошной заготовки; в - редуцировавия и калибровки полых деталей; г - редуцирования и калибровки сплошных деталей; / - приемник матрицы; 2 - кони, ческий участок матрицы; 3 - цилиндрический пояс матрицы; 4 - наружная ступень пуансона; 5 - центральная ступень пуаисона где F и f - площади поперечного сечения приемника матрицы или заготовки на входе в матрицу и заготовки на выходе из конического участка матрицы; 4 4 где D - диаметр приемника матрицы (при редуцировании и калибровке - наружный диаметр исходной заготовки); d - диаметр цилиндрического пояска матрицы; d - диаметр центральной ступени пуансона (для сплошной заготовки di = 0). Давление, передаваемое на пуансон, Р = Pi + Р2. где Pi - давление, вызванное трением при перемещении заготовки в приемнике матрицы (при редуцировании и калибровке Pi=0); Pi = 2nDHvpP2 (32) 2f (1 - V) - JiDHvn Где V - коэффициент Пуассона; - давление, необходимое для деформирования заготовки в коническом участке матрицы; Р2 = Рд + Рг + Рт. причем Рд = Р, = о; In sin а р, = ацх Рд d X---3-X x(l--) ctga. (34) В этих формулах Я - начальная высота заготовки; а - угол конуса матрицы, рад; т = рина цилиндрического пояска матри-р цы); п= \n-j-. В формулах надо принимать среднее арифметическое значение где Одер - усредненное напряжение текучести, равное среднему арифметическому пределу текучести исходного материала и материала, упрочненного при соответствующей деформации ф; . От + Ра s ср --2- Ориентировочно можно считать, что редуцирование и калибровка осуществляются при Р2<ат(1+{-3). (35) Работа деформации А = Рг, где Z - ХОД пуансоиа в процессе выдавливания. Давление р при редуцировании можно также подсчитывать по формуле И. Т. Деордиева + (36) (33) в которой q = H + tga (I - ц tga)tga Деформация при обратном выдавливании, сопровождающемся деформационным упрочнением, учитывающая одновременно уменьшение площади поперечного сечения, осадку дна и наличие недеформированных зон материала заготовки (рис. 14), F / Яу/=1 F-f \ h I (37) где F V. f - площадь поперечного сечения матрицы (или исходной заготовки) и пуансона (или полости детали) соответственно; D п d - их диаметры; Н я h - начальная высота заготовки И текущее значение толщины дна выдавливаемой детали; Я и h - начальное и текущее значение высоты очага деформации; Я = Л (38) По Л. А. Шофману, для установившейся (стационарной) стадии процесса, которая продолжается до момента, когда очаг деформации коснется дна матрицы, V = 0,251) 1,4 --). Формула (38) справедлива при условии, что подсчитанная по ней начальная высота Я очага деформации меньше или равна начальной высоте Я заготовки. Если окажется, что Я > Я, то во всех расчетах надо принимать Я = Я и вместо h использовать h, так как в этом случае заготовка подвергнется осадке по всей высоте Я. В течение установившейся стадии процесса h = const вплоть до момента, когда основание очага деформации коснется дна матрицы и процесс выдавливания перейдет в конечную стадию, в которой сила деформирования резко возрастает на участке г. Начиная с этого момента высота h очага деформации вследствие осадки начнет уменьшаться в соответствии с перемещением пуансона. Давление на пуансон при обратном выдавливании + 1 + Г4(к + b,){D + d) d (39) где ф = -; 6i = (0,04 0,06) D; - приведенное напряжение течения, определяемое по формуле (15) при деформации е = е. Работа деформирования А == Ру (Я - h) + 0,5 (Р + Ру) 21,(40) где Ру - сила штамповки в установившейся стадии; Р - максимальная  Рис. М. Схема обратного выдавливания и кривые изменения деформации и давления р: 1 - матрица; 2 - пуансон; 3 - заготовка сила В конечной стадии процесса выдавливания; - ход пуансона в конечной стадии процесса выдавливания; обе силы подсчитываются по давлению, определяемому по формуле (39), умноженному на площадь / = 0,785d. Формулы (39) и (40) справедливы для всех стадий процесса выдавливания - начальной, установившейся и конечной. Холодное комбинированное выдавливание совмещает прямое и обратное выдавливание без ограничения течения металла в обоих направлениях (рис. 15). В установившейся (стационарной) стадии процесса, продолжающейся до h ---, деформация 6; = 1п 1 + Г где h - высота очага деформации равная текущей высоте заготовки; \~ F,l(Fo-F); l=f (Fo-F); D , D, d - соотвественио диаметры контейнера (матрицы), полости детали и отверстия в дне контейнера.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |