|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка 23. Смазочно-охлаждающие жидкости, рекомендуемые для обработки заготовки твердосплавного инструмента

24. Режимы обработки твердосплавных заготовок на токарио-винторезных станках без охлаждения

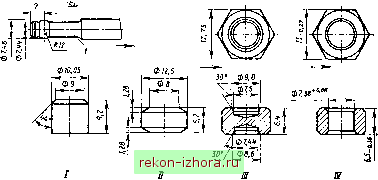

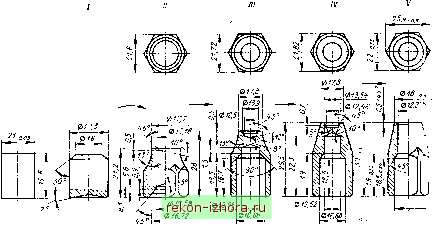

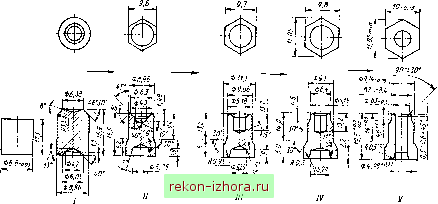

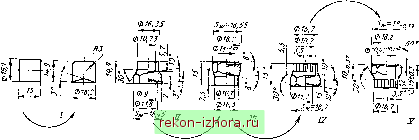

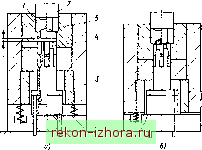

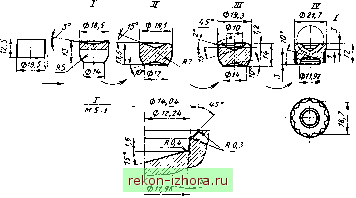

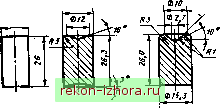

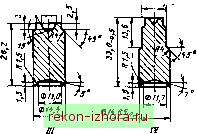

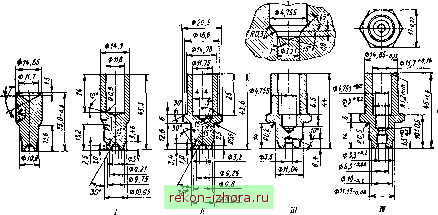

t;= 10- 12 м/мин;S= 0,07-0,11 мм/об; 1 = 0,5-0,7 мм; геометрические параметры инструмента: у = 0° С; ф = = 45°; а = 1Г; а = 45°; г = 0,4- 2 мм. Резцы затачивают в специальном приспособлении на универсально-заточных станках ЗА64Д алмазными кругами типа АЧК 150x20x30, АСВ 100/80-50/40 Б1 100 без охлаждения и кругами АСВ 100/80-50/40 Т02 150 о применением в качестве СОЖ водного содового раствора; режим затачивания: Укр = 25-=-30 м/с; 5пт,од = 0,5-f-1 м/мин; 5,тол = 0,005 0,01 мм/дв. ход. После затачивания резцы доводят чугунными дисками, которые шаржированы алмазным порошком АСМ 40/28-28/29. Эффективность применения твердосплавного инструмента. Твердые сплавы для оснащения инструмента широко внедряют при холодной высадке стержневых деталей, шариков, гвоздей и при холодном выдавливании. Стойкость инструмента для холодной объемной штамповки, оснащенного вставками из твердого сплава, по сравнению со стальным, повышается в 20-50 раз. Назначение инструмента Повышение стойкости (число раз) Высадка крепежных деталей ......... 15-20 Высадка шариков и роликов ......... 20-25 Высадка гвоздей . . . 20-40 Выдавливание..... 20-50 6. ПРИМЕРЫ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ШТАМПОВКИ НА АВТОМАТАХ Штамповка гаек и других коротких деталей сложной формы на Велебеев-ском заводе Автонормаль производственного объединения АвтоВАЗ. Шестигранную гайку М8-6Н штампуют на четырехпозиционном автомате (рис. 40), Материал заготовки - сталь 08кп (t = 60 %; б > 20 %; о < 400 МПа), поверхность фосфатиро-ванная, омыленная, диаметр заготовки 9,8 о 5 мм. На позиции / выравниваются и калибруются торцы отрезанной заготовки диаметром 9,8 мм с образованием фаски с одной стороны. На позиции осуществляется осадка до высоты 6,2 мм с образованием двух фасок. На позиции / формообра-зуется шестигранник и образуются углубления (наметки) с обеих сторон. На позиции IV осуществляется пробивка и калибровка отверстия диаметром 7,38+ мм калиброванным пуансоном 1. Раскатывание резьбы проводится на гайконарезных автоматах 2062 бесстружечными метчиками (ГОСТ 18839-73), выполненными из стали Р6М5; D-p = 7,34 о,о25 мм. Скорость обработки 24 м/мин; состав охлаждающей жидкости; 98 % минерального масла 0,5-0,7 % полиэтилена, 1-1,5 % серы.  Рве, 40. Технологический процесс штамповки шестигранной гайки М8-6Н  Рис. 41. Техиологический процесс штамповки накидной гайки М18Х1,5 - 6Н на пятипозиционном автомате Технологический процесс штамповки накидной гайки М18х1,5-6Н (рис. 41) осуществляется на пятипозиционном автомате; заготовка из стали ОВкп; яз > 65 %; б > 25 %; < < 430 МПа. На позиции / проводится закрытая осадка с формированием наружной фаски и конического углубления с одного торца; на позиции - формообразование шестигранника, усеченного конуса и полости (иаметки) в верхней части заготовки со стороны шестигранника; на позиции / -- обратное выдавливание полости у шестигранной призмы и образование полости (наметки) со стороны усеченного конуса; на позиции IV - выдавливание цилиндрической полости диаметром 12,52 мм; на позиции V - прибивка отверстия диаметром 12,2+°- мм. Для обеспечения качественного технологического процесса применяются в ысокоэффе ктив ные см азочно- охл аж-дающие жидкости. На позициях / и IV холодновысадочного автомата должен быть предусмотрен съем заготовки с пуансонов. При переносе штампуемой заготовки с позиции / на позицию осуществляется ее поворот на угол 180°. Технологический процесс штамповки штуцера М10х1,25 - 6Н осуществ- ляется на пятипозиционном холодновысадочном автомате из калиброванной стали 08кп круглого сечения в бунтах ф 65 %; б > 25 %; Oj, = = 2804-320 МПа. На позиции / проводятся осадка (рис. 42) предварительно отрезанной заготовки диаметром 8,6 0,D5 мм в закрытой полости с образованием в нижней части наружной фаски и двух конических углублений (наметок) по торцам; на позиции - формообразование шестигранника с одновременным дальнейшим выдавливанием углублений с двух сторон; на позиции / - выдавливание полого цилиндра с наружным диаметром 9,06 мм; на позиции IV - выдавливание цилиндрического пояска с наружным диаметром 8,4 мм; на позиции V - пробивка отверстия. Для обеспечения качественного технологического процесса необходимо использовать аналогичные смазочно-охлаждающие жидкости, так же как и в предыдущем процессе. Технологический процесс штамповки корончатой гайки М12х1,25 осуществляется на многопозиционном автомате. Материал заготовки - калиброванная сталь 08 кп (ф65 %; 6 > 25 %; Ов == 270-г320 МПа). На позиции / (рис. 43) осуществляется осадка в закрытой полости  Рис. 42. Техиологический процесс штамповки штуцера М10х1,25 - 6Н на пятипозиционном холодноштамповочном автомате С одновременным формированием профиля с радиусом R3 с одного торца и конической выемки (наметки) с другого; на позиции - выдавливание цилиндрического пояска с наружным диаметром 16,35 мм и предварительное формообразование шестигранника; на позиции / - выдавливание цилиндрической полости глубиной 7,5 мм со стороны цилиндрического пояска и формирование наружной фаски с торца шестигранника; на позиции IV - образование шлицев с использованием процесса обработки резанием; на позиции V - пробивка отверстия диаметром 10,47 мм. Выдавливание цилиндрической полости на позиции / необходимо для снижения давления на пуансон, производящего образова- ние шлицев на следующей позиции. При переносе штампуемых заготовок с позиции на позицию осуществляется их поворот на 180°. Образование шлицев осуществляется следующим образом (рис. 44). Заготовка предварительно отштампованная на позиции / (см. рис. 43), устанавливается с помощью переднего пуансона 2 (см. рис. 44, а) в рабочую по-лосгь подпружиненной матрицы 3 (рис. 44, о). В этом положении задний пуансон 4 не должен взаимодействовать с заготовкой (между ними имеется зазор а). При дальнейшем движении пуансона 2 вместе с ним перемещается система матрица-заготовка; происходит внедрение рабочей части заднего пуансона 4 в заготовку 1.  Рис. 43. Технологический процесс штамповки корончатой гайки М12х1,25 на пятипозиционном автомате  Рис, 44. Схема инструмента для образования шлицев в корончатой гайке Рабочая часть заднего пуансона выполнена в виде элемента шлицевого резца. Срезаемый металл в виде шести полосок (рис. 44, б) перемещается в предварительно выдавленную на позиции / полость 5 диаметром 10,7 мм (см. рис. 44, а). Формирование шлицев проводится по схеме сдвига в зоне выдавленного цилиндрического участка штампуемой гайки. Благодаря этому достигается существенное снижение давления на инструмент и обеспечивается должное качество штампуемой корончатой гайки. Технологический процесс штамповки гайки болта крепления крышки шатуна приведен на рис. 45. Материал заготовки-калиброванная сталь 20Г2Р диаметром 18,б мм (6 > > 18 %; ф > 55 %; < 650 МПа); поверхность фосфатируется и омыливается. Штамповка проводится на пятипозиционном автомате. На позиции / осуществляется осадка и калибровка заготовки в закрытой полости с одновременным образованием радиуса R5 на нижнем торце и конической выемки (наметки) на другом; на позиции - выдавливание углублений на обоих торцах и округление кромок с двух сторон; на позиции / - повторная осадка заготовки с выдавливанием углубления в верхнем торце диаметром 10 мм; на позиции IV - штамповка заготовки с получением фланца диаметром 21,7 мм и двенадцатигранника под ключ, образование с двух сторон углублений (наметок) под пробивку отверстия; на позиции V - пробивка отверстия диаметром 11,77+ мм. При переносе на позиции -V заготовка поворачивается на 180°. Технологический процесс штамповки наконечника гибкого шланга осуществляется за восемь переходов на двух четырехпозиционных автоматах параллельно-последовательного действия. Материал заготовки - сталь 08кп (б > 30 %; ф > 65 %; а < 360 МПа) диаметром 13,9 мм; поверхность фосфатированная и омыленная. Заготовка наконечника изготовляется следующим образом (рис. 46): на позиции / - осадка-калибровка от-   Рис. 45. Технологический процесс штамповки заготовки гайкн болта крепления крышки шатуна на пятипозиционном автомате я>и,г  гз.в в 10,88.,  Рис. 46. Технологический процесс штамповки заготовки наконечника гибкого шланга на четырехпозиционном автомате резанной заготовки с выравниванием торцов и образование конических наметок на двух сторонах; на позиции - повторная осадка с выдавливанием конического углубления на нижнем торце; на позиции / - выдавливание цилиндрического элемента диаметром 9,6 мм и предварительное формирование радиуса Л 1,5 на верхнем Торце; на позиции IV - выдавливание цилиндрического элемента диаметром 10,88. 0,08 мм и окончательное формирование верхнего торца заготовки. После получения заготовки наконечника гибкого шланга она промывается, отжигается до S 195 и покрывается цинкокадмиевым сплавом. Штамповка полуфабриката наконечника гибкого шланга проводится из отштампованной заготовки также за четыре перехода (рис. 47): на позиции / - выдавливание цилиндрической полости диаметром 11,8 мм; на позиции - высадка утолщения 6 мм, диаметром 20,5 мм в середине заготовки с окончательным выдавливанием цилиндрической полости диаметром 11,75 мм; на позиции / - выдавливание углублений диаметрами 4,755 и 3,5 мм; на позиции IV - пробивка отверстия диаметром 3+02 мм цилиндрического утолщения под шестигранник размером пол ключ 17 п.57 мм.  Рис. 47. Технологический процесс штамповки полуфабриката наконечника гибкого шланга на четырехпозиционном холодноштамповочном автомате 9 П/р г. А. Навроцкого

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |