|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

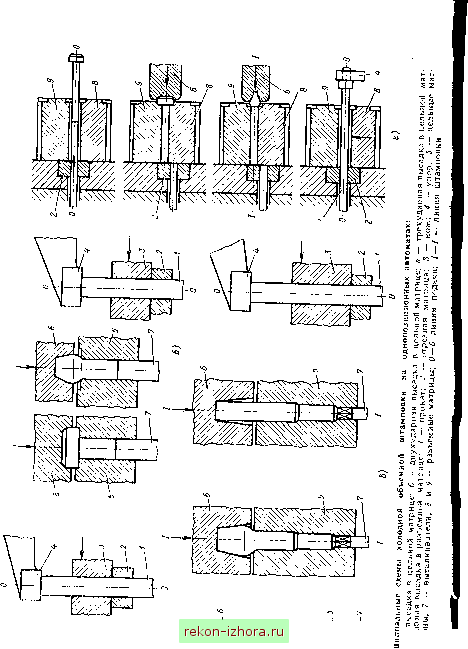

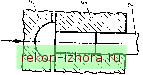

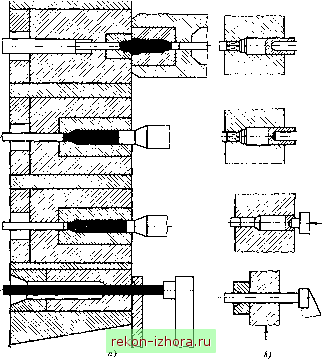

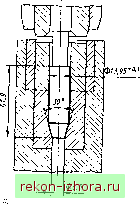

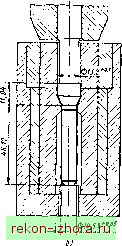

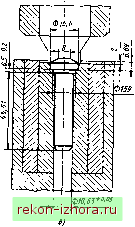

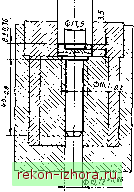

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка   а X С & I а а со.  Рис. 2. Принципиальные схемы холодной объемной штамповки на миогопозиционных автоматах: Q - миогопозициоииая одиоудариая штамповка (иа каждой позиции имеется одна матрица и одни пуансон): б - миогопозициоииая двухудариая штамповка (иа второй позиции штамповка проводится в одной матрице последовательно двумя пуансонами) правило Высадкой, а также для получения калиброванных или калиброванных и фасонированных заготовок для последующей одно- или многопозиционной штамповки на прессах. Однопозиционные автоматы применяют с цельной (рис. 1, а-в) и с разъемной матрицами (рис. 1, г). На автоматах с цельной матрицей осуществляют высадку и прямое выдавливание. Одновременно с высадкой можно проводить однократное редуцирование части стержня (в основном под накатывание резьбы), образовывать фаски, выемки ИТ. п. На автоматах с разъемной матрицей можно также осуществлять операции плющения и гибки Стержня заготовки. I Многопозиционные автоматы (рис. 2, а) имеют несколько штамповоч-ных позиций (обычно три-пять). Автоматы применяют для производства деталей относительно сложной формы. Особенности штамповки на многопозиционных автоматах: автоматизация процесса, заложенная в конструкцию машины, обеспечивающая повышение производительности по сравнению с обработкой резанием на автоматах в 10-15 раз и в отдельных случаях (гайка крепления сдвоенных колес грузовых автомобилей и др.) в 80-100 раз; возможность дозирования объема заготовки путем подпаладкн отрезного устройства, а соответственно возмож- ность стабилизации работы инстру мета на штамповочных позициях; может быть применена также калибровка проката непосредственно перед подачей в автомат; возможность и простота оснащения автомата дополнительными устройствами для осуществления пластической деформации и обработки резанием, для образования элементов конструкций деталей, которые не могут быть получены или их нецелесообразно получать на штамповочных позициях автомата (накатка резьбы, подрезка торцов, обкатка и др.); дополнитель- ные устройства позволяют получать детали не только законченной геометрической формы, но и осуществлять типовые сборочные операции (установку пружин, запрессовку пластмассовых втулок и т. п.). Целесообразно не сокращать число операций формоизменения, а разделять процесс формоизменения на несколько операций как по сечению, так и последовательно по объему заготовки, чтобы улучшить условия работы инструмента. Конструкция заготовки после каждой формоизменяющей операции должна обеспечить надежность ее захвата механизмом переноса и подачи на следующую позицию. К наиболее распространенным деталям, получаемым холодной объемной штамповкой на многопозиционных автоматах, относятся детали, конструктивным злементом которых является многогранник - болты, стандартные гайки простой формы и гайки специального назначения (накидные, крепления колес грузовых автомобилей и др.). Штамповка таких деталей прн серийном и массовом производстве осуществляется на многопозиционных автоматах при размере многогранника под ключ S до 25-30 мм. При производстве болтов многогранную головку получают: 1) открытой высадкой круглого фланца с последующей обрезкой граней (рис. 3); 2) образованием многогранной головки, совмещаемым с образованием полости; 3) набором металла в усеченный конус и образованием многогранной головки штамповкой. Вторую и третью схему иногда совмещают (рис. 4). Во всех случаях участок болта для последующей накатки резьбы получают редуцированием. При массовом производстве накатку резьбы (жущест-вляют на накатном устройстве. Фаску получают либо при штамповке, либо е помощью вращающихся резцовых головок, встраиваемых в автомат. Штамповка по первой схеме не связана с потерей металла, но удорожает штамповочный инструмент и обычно удлиняет технологический цикл штамповки. Использование второй схемы обеспечивает значительно более высокое качество; она особенно предпочтительна для крепежных деталей повышенного качества из сталей повышенной прочности. Все короткие полые детали, содержащие в качестве конструктивного элемента многогранник, по конструктивно-технологическому признаку можно разделить на четыре основные группы: 1) гладкие полые многогранные детали со сквозной или глухой полостью; 2) детали с фланцами с глухой или сквозной полостью; 3) детали, имеющие многогранные призмы и пирамиды, плавно переходящие в цилиндр большего или меньшего диаметра относительно размера под ключ S; 4) ганки, форма которых подобна форме многогранных призм со сферическими, коническими и другими подобными им конструктивными элементами, т. е. имеющие хвостовики переменного сечения по длине. Соотношения высот цилиндрической и многогранной частей деталей второй и третьей группы изменяются в широких пределах. У деталей первой и четвертой группы высота многогранника Н задается как функция диаметра полости d . Для обычных гаек Н ~ (0,7-0,8) d, а для гаек, работающих при повышенных нагрузках, Н= (1,2-Hl,6)dn Конструктивно-технологические требования к многопозиционным автоматам для холодной объемной штамповки коротких деталей сложной формы обусловлены особенностями расчета переходов: минимизацией деформационного упрочнения заготовки, подаваемой иа основные формоизменяющие операцви; последовательным по объемам формоизменением, чтобы объем металла, подвергаемого формоизменению, на по- Ф1ие  Рис 3 Пеоеходы и наладка рабочего инструмента при штамповке болта с образованием грайей обрезкой на четырехпознциониом автомате с устройствами для подрезки горца и накатки резьбы: катка резьбы 13-0,07     loknie ?oZZ: РУ-нта при штамповке болта с формообра- наор M eTaLnyce4\ tt*Kovc.r PW P° e ержн иод накатку резьб; в шивкой усеченный конус; г - образование шестигранника полузакрытой про- следующей операции имел относительно небольшое упрочнение, что достигается применением высадки, прямого и обратного выдавливания, а также использованием на определенных этапах формоизменения каитовки заготовки; оптимальным соотношением размеров заготовки и [[случаемой детали, необходимым для четкого оформления граней, сочетаемым с кантовкой для четкого оформления других конструктивных элементов детали (фасок, торцов и др.); регулированием кинематики течения металла в полости штампа путем оптимизации геометрии заготовки, подаваемой на позицию, и рабочих частей штампа на данной позиции. Особенности расчета переходов мно-ГОПО.ЗИЦИОНН0Й штамповки коротких деталей сложной формы позволяют сформулировать конструктивно-технологические требования к многопози-цнонным автоматам. На автоматах должны обеспечиваться: 1) полузакрытая отрезка заготовок; отклонения по длине, а соответственно и по объему особенно сильно проявляются при отрезке и последу[Ощей штам-п-Рке коротких деталей; для снижения деформационного упрочнения гаго-товки, поступающей на фсрмсизмене-ние, необходимо максимально приблизить диаметр исходного прутка к диаметру отрезанной заготовки и сократить отклонения объема заготовки, которые вызывают снижение качества, повышенный расход металла и повышают удельные силы, особенно при высадке и калибровочных операциях, на 25-30 % и более; 2) кантовка заготовки на 180° при переносе на любую формоизменяющую позицию, что расширяет технологические возможности автомата для получения сложных конструктивных элементов и оформления переходов поверхности и повышения точности деталей; деформационное упрочнение распределяется между торцами, что является предпосылкой для повышения стойкости инструмента, увеличения производительности автомата и снижения себестоимости детали в целом; 3) возможность установки съемников е пуансонов и втулочных выталки- вателей из матриц на всех штамповочных позициях, что необходимо для гарантии оставления заготовки в мгт-рице при отходе пуансона, возможности получения полости е применением как обратного, так и прямого выдавливания, в сочетании g кантовкой при переносе е позиции на позицию; 4) заданная точность поагциониро-вания матрицы и пуансона на протяжении гарантийного срока эксплуатации автомата; 5) число штамповочных позиций (не считая поз[-!ции отрезки) равно пяти; это не только расширяет технологические возможности автомата, но и позволяет более оптимально применительно к стойкости инструмента и качеству детали разделять процесс деформации по длине и сечению заготовки; 6) индивидуальный привод механизмов для переноса заготовки, выталкивания и8 матрицы и отрезки непосредственно от коленчатого или промежуточного вала в зависимости от размера автомата; 7) наличие устройств для предохранения от перегрузки механизмов переноса, отрезки, выталкивания заготовки и подачи светового сигнала на пулы управления; особое внимание необходимо уделить контролю сил штамп!!вки; прев1*[нение заданных сил не вызывает повьниения качества и точности деталей, а лишь снижает стойкость инструмента и [тарушает нормальные условия работы механизмов автомата; 8) подача смазочного материала на штамповочные позиции, его совместимость со смазочно-охлаждающей жидкостью и их последующая регенерация. На рис. 5-7 представлены переходы технологических процессов холодной объемной штамповки коротких деталей сложной формы, осуществляемых на пятипозиционных автоматах с заданными конструктивно-технологическими параметрами. При штамповке накидной гайки иа первой позиции (рис. 5, а) происходит калибровка высадкой и образованием усеченного конуса прямы.ч выдавливанием. Деформация в цилиндрической части незначительна (е 0,09). При переиосе на вторую

|

||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |