|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

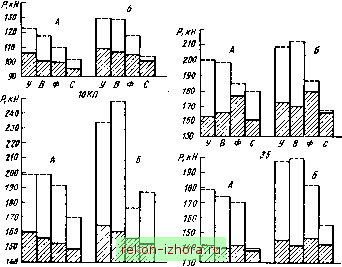

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка не меняющих ее физико-химических свойств. Такие присадки должны повышать вязкость и поверхностную активность смазок в достаточной степени, чтобы последние удерживались иа поверхности заготовок и инструмента в течение рабочего цикла, обеспечивая надежное разделение контактирующих металлических поверхностей. В качестве основы для жидких технологических смазок применяют минеральные масла с необходимой вязкостью, способные хорошо совмещаться с присадками. Антифрикционные присадки - это жиры животного или растительного происхождения, синтетические сложные эфиры, высокомолекулярные жирные кислоты и т. п., способствующие образованию пленок, разделяющих контактирующие металлические поверхности. Противозадир-ные и противоизносные присадки содержат в больших количествах серу и хлор, необходимые для образования на контактных поверхностях сульфидов и хлоридов железа. Применяемые в холодновысадочных автоматах системы подачи смазки либо вообще ие предусматривают примене-1ше жидких технологических смазок, либо раздельные системы подачи этих смазок не обеспечивают гарантированного разделения Гехнологических смазок от смазок для узлов трения автоматов (смешение превышает 20 %). В различных системах раздельной подачи технологической смаз и и смазки для узлов трения происходит разбавление первой минеральными маслами, подаваемыми к узлам трения, что приводит к быстрому недопустимому ухудшению свойств дорогостоящей технологической смазки и необходимости ее замены. Поскольку разделение систем подачи технологической смазки и смазки трущихся поверхностей холодновысадочных автоматов встречает определенные трудности и не предусматривается прн конструировании большинства автоматов, технологическая смазка должна быть применима как для технологических целей холодной высадки, так и для смазывания узлов трения автоматов. В этом случае в характеристики и конструкцию систем подачи технологической смазки авто- матов должны быть внесены соответствующие изменения (увеличен объем заливаемой в автомат технологической смазки с учетом ее охлаждающей функции, повышена производительность систем подачи смазки на позиции высадки и т. п.). С точки зрения экономической целесообразности разработки по созданию раздельных систем подачи двух составов смазки следует считать перспективными. Сравнительные лабораторные технологические испытания ряда жидких технологических смазок, в том числе В-32к и Укринол 5/5, а также пастообразной смазки Сульфидол М-127 и фосфатного покрытия проводились при прямом выдавливании с деформацией е = 0,6 стержневых деталей с цилиндрической головкой из отожженных образцов диаметром 15 мм и длиной 40 мм, изготовленных нз сталей 10, 35, 40Х и ЗОХГСА. Для выяснения влияния материала инструмента на силу выдавливания матрицы были изготовлены из стали Х12Ф1 (HRCg 60-62) и твердого сплава ВК20. Физико-химические и технологические свойства указанных смазок, а также технологической смазки ЭМБОЛ-3, разработанной ВНИИПКнефтехимом для процессов холодного объемного деформирования, приведены в табл. 8. . \г рис. 35 приведено изменение силы холодного выдавливания в зависимости от перемещения пуансона. В ходе испытаний фиксировались максимальная сила выдавливания, сила выдавливания в стадии установившегося процесса, а также сила выталкивания полученной заготовки из матрицы. Результаты измерений максимальной и установившейся силы холодного выдавливания приведены на рис. 36. Пастообразная смазка Сульфидол М-127 снижает максимальную силу примерно на 10%, а технологические смазки (Укринол 5/5 и В-32к - для сталей Юкп и ЗОХГСА) повышают ее на 10-15 % по сравнению с фосфатным покрытием. Влияние смазок на стадии установившегося процесса аналогично влияник> на участке максимальной силы. Разность значений максимальной и установившейся силы холодного вы- 8. Физико-химические показатели технологических смазок Показатель Технологическая смазка Внешний вид Кинематическая вязкость при 50 °С, мм/с Плотность, г/см Содержание воды, % Температура вспышки, °С Содержание механических примесей, % Зольность, % Коэффициент трения при осадке кольцевых заготовок

Примечание. Выдерживают испытание на коррозию. давливания в значительной степени характеризует устойчивость протекания процесса. Чем меньше эта разность, тем стабильнее протекает процесс выдавливания. Это может быть объяснено различной эффективностью технологических смазок. Чем лучше технологические смазки разделяют контактирующие металлические поверхности, тем меньше разность сил выдавливания. По этому показателю Сульфидол М-127 является наиболее эффективной смазкой. Анализ результатов испытаний технологических смазок в матрицах, изготовленных из стали Х12Ф1 и твердого сплава ВК20, показал: 1) максимальная и установившаяся силы холодного выдавливания в твердосплавной матрице значительно ниже, чем в стальной; 2) сила выталкивания выдавленных деталей из стальной матрицы, как Р,кН гго гоо по т

г b 3 с 4(1 Ход,мм Рис. 35. Изменение силы холодного выдавливания образцов: О -а - начальная стадия процесса; а-2 - заполнение контейнера и конической части матрицы; 2-Ъ - начало течения (заполнение калибрующего пояска матрицьОя Ь-с - стадия установившегося процесса выдавливания; с-d - разгрузка  У В Ф С у в ф с jaxrcA у в Ф с у в Ф с Рис. 36. Максимальная и установившаяся силы холодного выдавливания образцов в зависимости от типа смазочного материала, материалов образца и ииструмента: А - твердосплавная матрица (ВК.20); Б - стальная матрица (сталь Х12Ф1, HRC 60 - 62); У - Укрииол 5/5; В - В-32к; Ф - фосфатное покрытие с омыливанием; С - сульфидол М-127; заштрихованные участки - средняя сила выдавливания на стадии установившегося процесса; штриховая линия - максимальная сила выдавливания правило, выше, чем из твердосплавной; при использовании технологической смазки Сульфидол М-127 сила выталкивания наименьшая, а при применении смазкн В-32к и Укрннол 5/5. Она, как правило, выше, чем на образцах с фосфатным покрытием; в некоторых случаях, например при выдавливании образцов из стали 40Х, Сила выталкивания является незначительной. Пастообразная технологическая смазка Сульфидол М-127 не может быть нанесена на проволоку в бунтах н инструмент при холодной высадке деталей на автоматах. Она может быть рекомендована для холодного выдавливания деталей на прессах и прн холодной высадке па автоматах нз штучных заготовок. Использование пастообразных и жидких технологических смазок с мелкодисперсными антифрикционными твердыми наполнителями при холодной высадке возможно лишь при условии их высокой седиментационной стабильности, разработки специальных средств подачи технологической смазки на каждую позицию высадки и возможности эффективного удаления остатков смазки после высадки. Для таких условий работы с большими деформациями при высадке разработаны и выпускаются жидкие технологические смазки с твердыми наполнителями и высокой седиментационной стабильностью типа СН-Ц (белого цвета) и СН-М (серого цвета). После лабораторных исследований для проведения производственных испытаний были выбраны жидкие смазки В-32к и Укринол 5/5. В состав этих смазок, основой которых является минеральное масло, входят поверхностно-активные и противозадпрные присадки типа ПМС и ДФ, а вязкость их повышена введением в состав окисленного петролатума и хлорпарафина. В результате экспериментальных и производственных испытаний установлено следующее. Технологические смазки В-32к и Укринол 5/5 могут быть использованы как универсальные; повышенного изнашивания поверхностей трения или повышения температуры основных звеньев автомата не наблюдается. Качество поверхности высаживаемых деталей и матриц удовлетворительное, задиры и налипание металла не имеют места, стойкость инструмента удовлетворительная. С целью обеспечения надлежащих гигиенических условий работы холод-новысадочный автомат должен быть оборудован соответствующей вентиляционной системой. На рис. 37 в качестве примера приведена схема вентиляции и подачи технологической смазки к автомату А1921. Производительность вытяжки: вентиляционной системы / - 7000 м/ч, в рабочем проеме конвейера 2 - 1000 мч, в месте 3 приема готовой продукции 3 - 500 м/ч, из-под зонта 4 зоны высадки - 5000 мч, из-под зонта 5 накатного механизма - 500 м/ч. Для уменьшения потерь технологической смазки приямок 6, в котором установлен привод конвейера, футерован листовым металлом. Участок для холодной высадки винтов по ГОСТ 11738-84 с применением технологической смазки В-32к и Укринол 5/5 позволяет осуществлять холодную высадку стальных деталей без применения фосфатирования. При холодной высадке винтов данного типа с применением технологических смазок указанных марок успешно выполняются операции прямого и обратного выдавливания с деформацией более 0,5 и двухкратное редуцирование. Это говорит о возможности широкого применения технологических смазок В-32к и Укринол 5/5 для холодной объемной штамповки и высадки деталей на миогопозиционных холодновысадочных автоматах без фосфатирования. Производственные испытания технологической смазки ЭМБОЛ-3 также показали перспективность применения этой смазки при холодной высадке на автоматах. Технологическая смазка Укринол 5/5 широко применяется при холодной  Рис. 37. Схема вентиляции (сплошная толстая линия) и подачи технологической смазки (штрихпунктирная линия) многопозиционного холодновысадочного автомата А1921 высадке большого числа деталей различной сложности из сталей 10, 20, 35, 40Х и других. Для обеспечения широкого внедрения технологических смазок при холодной объемной штамповке и высадке крепежных деталей необходимо несколько изменить конструкцию холодновысадочных автоматов. При создании новых холодновысадочных автоматов для возможности эффективного применения в них технологической смазки необходимо разработать и ввести в их конструкцию систему автономной циркуляционной подачи смазки в достаточном объеме (с учетом охлаждения деталей и инструмента); встроенные индивидуальные агрегаты для сбора и удаления масляных аэрозолей с целью создания надлежащих санитарно-гигиенических условий труда; систему фильтрации и в отдельных случаях регенерации технологических смазок. 5. ТВЕРДОСПЛАВНЫЕ ИНСТРУМЕНТЫ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ Методы изготовления твердосплавных заготовок. Технологический процесс получения твердосплавных заготовок включает следующие основные операции: приготовление порошков вольфрама и кобальта, карбидов вольфрама, смесей, состоящих из карбидов вольфрама и кобальта, прессование этих смесей в изделия различной формы и спекание спрессованных изделий. При прессовании значительно увеличивается площадь контакта между частицами, создается необходимая прочность изделия, разрушаются конгломераты частиц, а иногда и сами частицы. Известны следующие способы прессования смесей, состоящих из карбидов тугоплавких металлов и связующего их элемента; гидростатическое, мундштучное, шликерное литье, взрывное, горячее прессование в графитовых пресс-формах и холодное прессование в металлических пресс-формах. В отечественной практике наибольшее распространение получили два последних способа. Прессование в металлических пресс-формах является основным способом формообразования твердосплавных изделий из порошкообразных смесей карбидов вольфрама с кобальтом. При прессовании зерна порошка могут деформироваться, изменяя свою форму и размеры. После снятия внешней нагрузки и удаления изделия из пресс-формы упругие силы, возникшие в процессе прессования, начинают действовать на изделие и несколько расширяют его. Несмотря на действие упругих сил, изделие не разрушается, так как между частицами порошка действуют механические силы сцепления и электростатические силы притяжения, которые превышают силы упругого последействия. Однако упругое последействие может приводить К разрушению спрессованного изделия или появлению в нем трещин. Наибольшее влияние на это явление оказывает чрезмерное давление при прессовании, так как упругое последействие растет пропорционально давлению, а прочность изделия с увеличением давления повышается незначительно. Изделия из смесей обычно прессуют при давлении 40-130 МПа. Пористость изделий после прессования составляет 40-50 %. После спекания изделия имеют усадку: объем их уменьшается почти в 2 раза, а линейные размеры - на 20-30 %. В связи с этим при проектировании пресс-форм необходимо учитывать коэффициент усадки, который определяется соотношением размеров изделия до и после спекания и зависит от свойств прессуе- мой смеси, конфигурации изделий, режимов прессования и других факторов. Коэффициенты усадок в соответствии с принятой технологией имеют различные значения для разных марок сплавов: 1,2 для сплава ВК8; 1,23 для сплава ВК15; 1,25 для сплавов ВК20, ВК25. С целью обеспечения равномерного прессования иногда применяют пресс-формы двухстороннего действия, когда сила передается одновременно на нижний и верхний пуансоны. Колебания коэффициента усадки составляют ±1 %. Точность изготовления спеченных изделий из твердых сплавов составляет 3-5 % от номинальных размеров. Вследствие возможной неравномерной плотности спрессованного изделия в различных его сечениях будут наблюдаться отклонения формы и размеров после окончательного спекания, В связи с этим при расчете размеров пресс-форм, определяющих размеры спрессованного изделия, необходимо учитывать указанные факторы и предусматривать гарантированный припуск на окончательную обработку спеченной заготовки деталей, который также будет учитывать снятие поверхностного дефектного слоя. Прессование осуществляют на гидравлических или механических прессах. Для получения изделий сложной формы, не поддающихся прессованию, используют метод их изготовления через пластифицированные заготовки. Сущность этого метода заключается в следующем. Спрессованные и предварительно спеченные изделия пропитывают парафином с целью придания им соответствующей прочности. С учетом рассчитанных коэффициента усадки и припуска на окончательную обработку спеченных изделий, исходя из Окончательных размеров готовых деталей. Определяют сырые размеры пластифицированных изделии. По рассчитанным сырым размерам изделий осуществляют обработку резанием пластифицированных заготовок и последующее их спекание согласно режимам для данной марки твердого сплава. Пластифицированные заготовки представляют собой относительно твердую массу с временным сопротивлением 0в = 20 МПа. Этим заготовкам обработкой на металлорежущих станках придают требующуюся форму и размеры. При расчете размеров сырых заготовок необходимо учитывать, что общий припуск на шлифование и доводку спеченных изделий складывается из трех припусков: на снятие поверхностного дефектного слоя, составляющего 0,05 мм на сторону, на возможные отклонения коэффициента усадки от указанного в паспорте; на отклонение формы изделия при спекании. Припуск на отклонение формы не следует устанавливать в том случае, если в цилиндрическом или прямоугольном изделии, линейные размеры которого не превышают 25 мм, отношение двух габаритных размеров равно или меньше 2. Отклонение формы в таких изделиях незначительно и вполне компенсируется припуском на снятие дефектного слоя и поправкой к коэффициенту усадки. Если хотя бы один из линейных размеров прямоугольного или круглого изделия превышает 25 мм и отношение двух габаритных размеров меньше или равно 4, то припуск для устранения непараллельности сторон ДВ = 0,005Л, где АВ - возможная стрела прогиба или разность толщины; А - длина наибольшей стороны, перпендикулярной к направлению прогиба, или диаметр изделия. Если отношение двух габаритных размеров больше 4, то ДВ = 0,003Л где h - толщина изделия. Фактический припуск, учитывающий отклонение формы изделия при спекании и определяемьи1 приведенными выше формулами, принимается оав-ным 2ЛВ. Припуск иа овальность (если отношение внутреннего диаметра к наружному более 0,5) ДО = 0,004-р;-у; (13) Ad = D - d (14) где AD - максимальная разница размеров по наружному номинальному диаметру D; Ad - максимальная разница размеров по внутреннему номинальному диаметру d. Если отношение толщины стенки кольца к его высоте равно или больше 2, но меньше 3, то припуск на овальность необходимо увеличить на 25%, а при отношении больше 3 - на 50 %. Припуск иа овальность сплошного диска ДО = 0,001 (15) Так как пластифицированные заготовки характеризуются низкой механической прочностью, то для успешной обработки на металлорежущих станках их следует закреплять в цанге, разрезной втулке из текстолита, оргстекла, стали и т. п. или на специальной оправке. При токарной обработке пластифицированных заготовок нужно применять острозаточениые резцы из сплавов ВКЗ-М или ВК6-М с большими передним (10-15°) и задним (20-30°) углами. При такой обработке заготовки образуется сливная стружка; обработанная поверхность получается чистой, а ребра - острыми, без выкрашиваний. При токарной обработке пластифицированных заготовок используют режимы точения, приведенные в табл. 9. При фрезеровании и сверлении пластифицированных заготовок следует применять острозаточениые фрезы, а сверла твердосплавные или быстрорежущие. Фрезерование необходимо осуществлять на следующих режимах: глубина резания до 6 мм; скорость резания 40-100 м/мин; подача на один зуб 0,003-0,02 мм; передний угол заточки фрезы 10-15°, задний 20-25°,

|

|||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |