|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка 7. Значения показателя упрочнения я

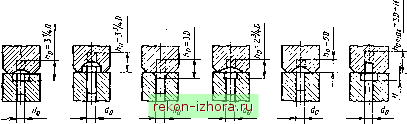

Продольная устойчивость зависит от факторов, которые можно объединить в две группы. К первой группе Относятся: способ закрепления концов деформируемой заготовки, форма предварительного набора металла и угол конической заготовительной полости пуансона, конфигурация штампуемой детали и инструмента, смещение точки приложения деформирующей силы относительно оси заготовки, чистота среза и угол скоса торцов заготовки, искривленность оси заготовки, состояние рабочей поверхности инструмента (шероховатость, наличие смазочного материала и его вид). Ко второй группе относятся: механические свойства деформируемого металла, исходное состояние заготовки (отожженная, горячекатаная, калиброванная, величина зерна, интенсивность упрочнения в процессе пластической деформации, деформация при калибровке) и деформация при осуществлении промежуточных переходов штамповки. Наибольшее влияние на продольную устойчивость оказывают отклонение оси штампуемой заготовки от оси инструмента и угол у скоса торца. Отклонение оси высаживаемой заготовки от оси штамповки на 0,Ы(, после деформирования возрастает в 3- 5 раз. Этот дефект, однако, сравнительно легко устраняется в процессе подналадки инструмента. С ростом угла у скоса торца заготовки до 7° критическое отношение Оо* уменьшается и при v=7-=-10° Со* - 1,38-5-1,39. Дальнейшее увеличение V практически не влияет на устойчивость заготовки при высадке. Влияние угла скоса на величину Со можно учесть с помощью эмпирической формулы, обеспечивающей достаточную степень точности (погрешность не превышает 8%): Оо, = 1,4 - (4,84 -/Я - 1,4) где п - показатель деформационного упрочнения (табл. 7). Влияние отклонений формы исходной заготовки на величину Cq, можно также учесть путем корректирования расчетных данных с помощью поправочного коэффициента k,: Осадка заготовки, отрезанной: на токарном станке .... 1 пилой .......... 0,9 на сортовых ножницах . . 0,8 Высадка на автомате утолщения заготовки, отделенной от бунта механизмом отрезки . . 0,85 Предельные значения свободной длины Л(, деформируемой части заготовки в зависимости от формы и диаметра D высаживаемой головки при двухпере-ходнон высадке показаны на рис. 20. Устойчивость при предварительной высадке может быть повышена применением конического наборного пуансона с цилиндрическим участком, так как благодаря этому увеличивается жесткость закрепления концов. Угол конуса влияет иа устойчивость заготовки как при предварительном наборе, так и при последующем формообразовании. С уменьшением угла 2 конуса устойчивость заготовки на первом пе  Рис. 20. Предельное значение fto в зависимости от формы и диаметра D высаживаемой головки реходе высадки возрастает (рис. 21), однако на последующих переходах вероятность потери устойчивости может увеличиться,!На первом переходе набор металла необходимо осуществлять коническим пуансоном с оптимальным углом конусности. Нарушение этого требования может привести к образованию кольцевой складки в месте перехода от цилиндрической части утолщения к конической. При окончательной высадке утолщения из такого предварительного набора при 2Р > 20° и отсутствии радиуса перехода в месте сопряжения цилиндра и конуса образуется кольцевая риска или даже складка. Благоприятное течение металла при высадке конических головок достигается при 2Р = = 12--15°. Металлы с высокой интенсивностью деформационного упрочнения имеют более высокое значение Cq,. Предварительное упрочнение под действием холодной пластической деформации снижает предельное значение Oq*. На рис. 22 показаны наиболее часто применяющиеся схемы осадки н высадки. При осадке и высадке деталей по схемам, приведенным на рис. 22, а-д, из материалов, неупрочненных предварительной холодной деформацией, например калибровкой волочением. Со. = 2,24 где п - показатель упрочнения; v - коэффициент, учитывающий влияние жесткости закрепления концов заготовки (см. рис. 22). При высадке деталей из волоченных прутков или проволоки 1,29 Ь , . йо*1 = -;Г-у а + о,28& > где Од - экстраполированный предел текучести; Ь - коэффициент (рис. 23 н 24). При высадке утолщений из неупроч-ненного металла величина Co,i может быть определена с помощью уравнений, предложенных А. Г. Овчинниковым и А. X. Грайфером, учитывающих влияние угла 2Р раствора конической полости высадочного инструменга. В случае получения утолщений в виде усеченного конуса с цилиндрическим участком на вершине (см. рис. 22, г) г- О0*1 - ~л7Г V ~ТГ. .941/9 + 4v 1 6tgP k JL r- 3-4fea 4v (1-2)3/2 2tg5 = 0. TO p Рис. 21. Зависимость йо* от угла конуса при предварительном наборе металла: / - для меди (га = 0,43); 2 - для стали 20 (п = 0,22)  г) а) av ~\-Tt°!L VZ T:T -.садки: 0%: е\ .VoJ: ifv-i-o = 0.3540.358; г, v = 0,3.80.321; v = 0,45-ь Дну Гусе=Гко£?вТм .;ис. 25 1ТГ 2 V н е) (СМ. рис. 22, Ж) на следующем пере- ОД высадки можно приблизительно Й0.1 = 1г- /Я 4v 3(, 2)1/2 1 1-3 3 tg р k рассчитать по уравнение: I 1 *за 2 + < а 2 = 4,84 /пэ 4v Уп-- + 4 = 0, (7) ,2\3/2 Otgv при 0 > тУ . 4,84/п +TTf° *2 = (9) где k = (d - текущее значение диаметра высаживаемой части зато- трвки); 2р - угол конуса. V Величину V в формулах (4)-(7) Р /о у у - > рекомендуется принимать равной 0,5. Условие устойчивости предварительно сформированного утолщения в виде усеченного конуса с цилиндрическим 700

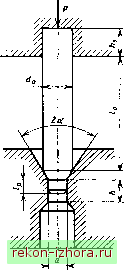

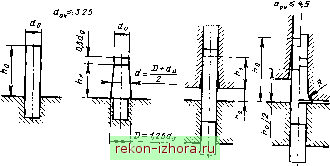

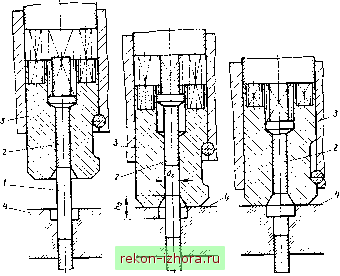

4,84 уп °=l+2ltgp- Irfo (10) (/ll - высота конической части заготовки после промежуточного набора-do - начальный диаметр цилиндриче-  Рис. 23. Зависимость а от относительной деформации при волочении сталей; 1) 08кп; 2) 15кп; 3) 25; 4) 45Х Рис. 24. Зависимость коэффициента Ь от относительной деформацииТ ри волоче! нии сталей: 1 - низкоуглеродистых; 2 - средиеугле-родистых и хромистых >-редиеугле ской части образца); а = /loa/do (/102 - высота цилиндрической части заготовки). Путем подстановки уравнения (10) в уравнения (8) и (9) получим зависимость ao,j2 = / ( ) при заданном угле Р и показателе деформационного упрочнения п. Уравнения (8) и (9) выведены для случая осуществления промежуточного набора из материалов, неупрочненных холодной пластической деформацией. Интенсивность упрочнения волоченных сталей, начиная со сравнительно небольших деформаций (деформация в = = 0,05--1), существенно ниже, чем интенсивность отожженных и горячекатаных, и будет тем меньше, чем больше деформация при волочении. В связи с этим и рассчитанные по уравнениям (4) и (5) величины ао 2 будут несколько завышенными. Максимально допустимая относительная высота заготовки, которую можно высаживать без потери устойчивости за два перехода при заданном угле конуса, определяется предельно допустимыми первоначальными отношениями ао*1 при первом и а при втором ударах: Оо* = ао*1 -Ь 0*2- Величину ао*1 рассчитывают по уравнениям (4) и (5), а затем определяют величину : a ,i = + 2 2tgp + -i 3tg2p. (12) Используя уравнения (8) и (10) и (9) и (10), определяют величину ао,2- Для снижения трудоемкости вычислений расчеты по формулам (4)- (12) целесообразно выполнять с помощью ЭВМ. Прн редуцировании стержневых деталей типа ступенчатых валов, осей и им подобных в холодном состоянии (рис. 25) предельное отношение floitp = /p/do, гарантирующее деформирование заготовки без изгиба, можно рассчитать по уравнению, предложенному В. Я. Герасимовым: 8 п/р г. А. Навроцкого где - dajde - касательный модуль упрочнения. Напряжение течения ст определяют по кривым упрочнения при сжатии для соответствующих деформаций; в случае редуцирования заготовок из отожженных или горячекатаных сталей деформация определяется по уравнению е = In -.- (/01 - длина реду- цируемой части заготовки до деформации, / - длина редуцируемой части заготовки после редуцирования). В случае редуцирования заготовки из волоченой стали величину устанавливают для деформации е = Ев -f бр (здесь Eg - деформация при волочении). :tcr I In /3 Bi = 2(H--ctg4- 1п + 1 - COS а где do - исходный диаметр заготовки; ц - коэффициент трения в зоне контакта заготовки с редуцирующей ма-  Рнс. 25. Схема редуцирования заготовки  Рис. 26. Рекомендации для упрощенного расчета наборных конических переходов трицей; h, d - соответственно высота и диаметр калибрующего пояска редуцирующей матрицы; 2а - двойной угол входного конуса матрицы. Величина v для процесса редуцирования составляет приблизительно 0,5. Прн расчетах конических наборных переходов высадки и проектировании соответствующих пуансонов можно воспользоваться также рекомендациями фирмы Пейшнел Машинерп (рис. 20). На рис. 27 приведены рекомендуемые этой фирмой конфигурации предварительных утол1цений, гарантирующие устойчивость и качественц,ое формирование головок различных стержневых деталей типа болтов, винтов ц Шурупов при двухпереходнои высадке. Устойчивость заготовки при формировании головок большого объема, для которой требуется два-три пере-  Рис. 27. Оптимальные конфигурации предварительных утолщений при двухударной высадке a,t, = ha/da < 2.2S  Рис. 28. Схема высадки скользящим пуансоном хода высадки, может быть обеспечена при штамповке по схеме, показанной на рис. 28. Высадка заготовки 1 осуществляется скользящим пуансоном (сердечником) 2 б предварительно сомкнутых подвижной 3 и неподвижной 4 матрицах. Этим способом можно получать как предварительную форму заготовки для дальнейшей высадки в открытом или закрытом штампе, так и окончательно формировать утолщение. Условие устойчивого протекания данного процесса а 2,25. Обеспечить устойчивость длинных заготовок при однопереходной осадке или высадке можно также с помощью способа, разработанного фирмой Вер-сон (рис. 29). Сущность метода заключается в комбинировании поперечного выдавливания скользящим пуансоном и осадки (высадки), осуществляемых за один ход пресса. Исходную заготовку / помещают в контейнер 2, поддерживаемый в начальном положении пружинным, пневматическим или гидравлическим бу- ферами Г на некотором расстоянии s над неподвижной нижней плитой или матрицей 3. Заготовка 1 нижним торцом упирается при этом в выталкиватель 4 штампа. При перемещении пуансона 5 в направлении штамповки происходит Поперечное истечение металла в зазор S между контейнером 2 и матрицей 3. Постоянный зазор s поддерживается буфером Г, который противодействует силам трения между заготовкой 1 и стенками контейнера 2, стремящимися переместить контейнер в сторону матрицы 3. После вытеснения металла заготовки 1 из контейнера 2 образуется утолщение 7, устойчивость которого позволяет при дальнейшем ходе ползуна пресса осадить металл до окончательного размера. На этой заключительной стадии штамповки деталь 6 крепления пуансона 5 набегает на верхнюю плоскость контейнера 2, происходит осадка (высадка) заготовки как бы плоским бойком, образованным торцом пуансона 5 и нижней плоскостью контейнера 2.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |