|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

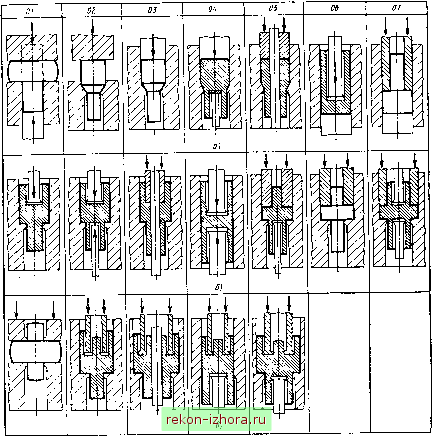

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка мы: стакан, Стержень с головкой и т. д. Большинство деталей имеют сложную форму, и поэтому для них требуется несколько формообразующих переходов. Штамповка в нескольких переходах повышает качество деталей (улучшается качество поверхности, выравнивается деформация вдоль оси и т. д.). На точность изготовляемых деталей в первую очередь влияет точность исходного материала, который должен быть обязательно калиброванным. Овальность калиброванного материала, из которого изготовлякп-ся хо-лодноштампованные детали на автоматах, должна быть в пределах допуска на диаметр, а для особо точных деталей овальность ограничивается половиной допуска. Если диаметр материала недопустимо велик, то деталь получается со складками в утолщении или в головке, или образуется заусенец; если диаметр меньше необходимого по разработанной техиоЛЙ-гии, то головка будет неполной, и грани ее или какого-то утолщения получаются нечеткими. Точность, допускаемая при пластическом деформировании, зависит также от выбора метода штамповки и применяемых переходов; кроме того, она определяется конструктивными и технологическими особенностями применяемого оборудования и его состоянием, точностью инструмента, его стойкостью и степенью износа. Линейные размеры и геометрия сечения в плоскости, перпендикулярной к направлению движения пуансона, определяются точностью изготовления формообразующего инструмента и правильностью взаимного положения пуансона и матрицы. Шероховатость поверхности деталей, получаемых на холодноштамповочных автоматах, характеризуется в большинстве случаев = 0,2-ь0,8 мкм Точность отрезае-ййхзагЪТОВок на многопозиционных холодновысадочных автоматах из калиброванного бунта I-1,5 % по массе или объему. Шероховатость рабочих поверхностей твердосплавного инструмента, применяемого для холодной высадки, объемной штамповки и,JвядaвлтIвaння, должна быть не менее Ra = 0,2 мкм; . наиболее высокая стойкость этого инструмента обеспечивается при шероховатости его рабочей поверхности а = 0,025-0,05 мкм: . Отклонение оси полученного отверстия от геометрической оси у гаек, изготовленных на холодноштамповочных многопозиционных автоматах, меньше, чем у вырубленных из полосы или выточенных на токарных автоматах. При разработке технологического процесса применяют расчет деформаций в зависимости от кинематики течения материала, используя классификацию процессов (рис. 11). Деформация заготовки определяет формообразование детали в зависимости от материала. Расчет давлений, возникающих при деформации, показывает работоспособность инструмента и машины в целом. Допустимые давления на инструменте позволяют проектировать наладки инструмента на автомат. По полной силе и запасу работы выбирают применяемое оборудование. Й зависимости от вида оборудования действующего на производстве или нового, создается окончательная иаладка инструмента. Расчет экономической эффективности подтверждает целесообразность и помогает выбрать наиболее рациональный технологический процесс. При разработке технологического процесса холодной объемной штамповки той или иной детали исходным документом является чертеж готовой детали. При разработке чертежа необходимо учитывать требования, способствующие получению этой детали с максимальным применением различных процессов холодной объемной штамповки. Выбирается соответствующий материал детали, необходимые радиусы галтелей, углы скосов, формы канавок, технологические базы и размерные цепи, выполняются экономические расчеты, подтверждающие целесообразность разработки и внедрения данной технологии (экономия металла, объем выпуска, производительность и т. д.). Составляется чертеж штампованной заготовки или детали, получаемой на автомате, учитываются требо-  Рис. II. Классификация процессов выдавливания по числу направлений истечения: а - простые процессы; б - комбинированные процессы; в - совмещенные процессы; 01 общая схема истечения; 02-07 - варианты используемых заготовок и инструмента вания, предъявляемые к исходному материалу. Производится расчет объема и массы штампуемой заготовки с учетом возможных отходов металла, выбирается форма и размер сечения исходного калиброванного материала, поставляемого в виде прутков или бунтов о соответствующими допусками. Расчетным путем определяется давление на рабочий инструмент (пуансон, матрицу, выталкиватель), которое в отдельных случаях не должно превышать 2200-2500 МПа. Практически давление, обеспечивающее рентабельную штамповку с достаточной стойкостью инструмента, должно быть примерно не более 1500 МПа. Силы холодной объемной штамповки определяют по приводимым в литературе формулам с учетом упрочнения металла при л.асхичекшдеформиро-вании. ТТрй проектировании технож) гического процесса для стержневых деталей целесообразно определять напряжения в отдельных элементах де- тали с использованием кривых упрочнения и строить графики, характеризующие изменение напряжения течения на отдельных участках штампуемой заготовки. Если чертеж готовой детали составлен с ориентировкой на получение ее обработкой резанием, то на таком чертеже имеются резкие переходы в зонах смены диаметров, отверстия, перпендикулярные оси детали, острые кромки, бурты, канавки для выхода резцов и шлифовальных кругов, глубокие отверстия малого диаметра и т. д. Детали с такими особенностями их формы не могут быть получены холодной объемной штамповкой. Конфигурацию детали, получаемой с применением процессов объемной штамповки, надо конструировать также с учетом того, чтобы число переходов штамповки было минимальным, т. е. чтобы весь процесс формообразования можно было осуществить на автоматах с меньшим числом позиций. При проектировании переходов холодной штамповки последовательность переходов должна быть такой, чтобы штампованная деталь имела равномерное распределение механических свойств. В каждом переходе штамповки определяют: относительную деформацию tfn в данном переходе и суммарную с начала формоизменения. Суммарную деформацию 6, получают путем складывания логарифмических Деформаций при последовательном получении различных частей объема. Суммирование относительных деформаций недопустимо. Для расчета относительную деформацию на каждом переходе переводят в логарифмическую, и только тогда их суммируют. Устойчивость технологического процесса, стойкость инструмента, надеи<-ность работы автомата зависят от правильности размеров исходных заготовок и промежуточных размеров по переходам. Размеры заготовок определяют с учетом конечной формы детали. Основное правило - обеспечение заданных размеров готовой детали и зазоров между заготовкой и инсгрументом по переходам с учетом изменения размеров детали после вы- талкивания из матрицы и снятия с оправки. После выталкивания из матрицы размеры детали увеличиваются на 0,05-0,6 мм. Поэтому размер отверстия следующей матрицы учитывает изменение диаметра и зазор (0,05-н0,02 мм) для гарантированной и качественной загрузки заготовки в матрицу. Важным фактором, определяющим технологические возможности холодной объемной штамповки, являются пластичность применяемого материала. При этом необходимо учитывать и возможность разрушения деформируемой заготовки в процессе осуществления формообразующих операций. Разработка технологических требований к оборудованию для формоизменения и выбор оборудования согласно типажу, выпускаемому . промышленностью, осуществляется на основании данных о суммарной силе, графике нагрузки, ходе пуансонов и выталкивателей в зависимости от конструкции и т. п. Технологическое задание на проектирование инструментальной наладки для многопозициоиного автомата разрабатывается при непосредственном участии технолога в процессе проектирования, изготовления и отладки технологического процесса. Расчет экономической эффективности от внедрения процесса холодной объемной штамповки на автомате по сравнению с существующим является заключительным этапом работы. Существуют два основных способа решения технологических задач; теоретический и экспериментальный. Теоретический анализ технологических процессов основан на использовании соотношений математической теории пластичности с учетом реальных свойств обрабатываемых материалов, граничных и начальных условий. Теоретические методы позволяют с достаточной для практики точностью определить силу и работу деформирования. Однако реализация такого подхода не позволяет с достаточной для практики точностью найти термо-механнческие параметры реального процесса. Все большее значение приобретает экспериментально-аналитический метод определения иапряженно-  Рис. 12. Картины муаровых полос при плоском выдавливании: а - деформация 0,40; б - деформация 0,69; в - дефор.мацня 1,39 деформированного состояния материала в поле течения. Наиболее достоверную информацию о кинематике течения, напряженном и деформированном состоянии материала дает метод муаровых полос. Этот метод позволяет определить: напряженно-деформированное состояние по всему полю течения в заготовке; наиболее опасные области с точки зрения разрушения в детали; форму и характер напряжений в инструменте. Все это дает возможность создавать оптимальный технологический процесс и разрабатывать конструкцию инструмента. Этапные деформации hh зависят от деформации при одинаковом угле контрпуансона: 8 ........ 0,40 0,69 1,39 ДЛ, мм..... 6,2 2,8 2,2 Картины муаровых полос приведены на рис. 12, а: верхний ряд соответствует компоненте скоростей в продольном направлении, нижний ряд- компоненте скоростей Vy в поперечном направлении. Границы очага деформации определяются крайними полосами муара. На всех картинах имеется два симметрично расположенных, относительно оси контрпуансона, очага деформации. На картинах, показанных на рис. 12,2 (8=0,40), имеются три жестких зоны: на входе в очаг деформации, выходе из очага деформации, в середине. В отличие от общепринятых представлений, внутри очага деформации обнаружены жесткие зоны, прилегающие к рабочим плоскостям контрнуансона. Изолинии скоростей Vx и Vy имеют относительно равномерное распределе- ние вдоль линий тока. Наибольший градиент деформации наблюдается в окрестности углов контрпуансона. Линии скоростей Vx на контакте инструмента с образцом перпендикулярны к поверхности раздела. Это свидетельствует о том, что трение незначительно и относительно равномерно распределено вдоль контакта. При 8 = 0,69 (рис. 12, б) сохраняется два очага деформации, симметрично расположенных относительно главной оси. В очаге деформации иет жесткой зоны; вся область охвачена пластической деформацией. Зона у контрпуансоиа внутри очага деформации охвачена меньшей деформацией, чем иа входе и выходе. Угол наклона линий муаровых полос (v) в месте контакта матрицы и контрпуансона с образцом заметно отличается от 90 (особенно на входе и выходе), т. е. из-за возрастающей протяженности поверхности контакта очага деформации с контрпуансоном и накопленной деформации вдоль линий тока возрастает контактное трение. Изолинии скоростей на картинах муара при 8= 1,39 (рис. 12, в) существенно отличаются от предыдущих двух вследствие большой неравномерности распределения изолиний скоростей вдоль линий тока, волнового характера распределения изолиний компоненты Vy, большого градиента деформации на выходе из очага деформации; значительного и неравномерного угла наклона линий муара на контактной поверхности. В основу расчета технологических переходов, конструирования заготовок и готовых деталей положены: условие постоянства объема заготовки до и после пластической деформации 3 ~ (а - объем заготовки; - объем отштампованной заготовки или готовой детали) и схемы деформации, определяющие изменение размеров заготовок в процессе деформирования. При расчете переходов обработки на многопозиционных автоматах определяются: а) деформации по элементам заготовки и суммарные значения; б) форма и размеры заготовок, а также допуски на них; в) давления; г) рабочие ходы пуансонов (ползуна). Сравнение рассчитанных деформаций с допустимыми значениями позволяет определить основные размеры заготовок по переходам и правильно расчленить процесс в зависимости от числа переходов штамповки. Сумма логарифмических деформаций 2 6; = 81-1- 62-Ь eg + ... -i- бп, где 8(, .... е - логарифмические деформации по переходам штамповки; п - число переходов штамповки (п = = 3, ...,5). Условие постоянства объема при пластическом деформировании записывается следующим образом: 8г1 -1- Егг -f Bps = О, где 8р1, бгз - главные логарифмические деформации. Связь между логарифмической г и относительной Bqh деформациями определяется зависимостью = 1~1- 1 - -отн Для получения детали с заданными механическими свойствами при известном временном сопротивлении разрыву калиброванного металла заготовка должна быть пластически обработана с деформацией ° Ьбов При допустимых давлениях на инструмент, не превышающих для закаленных инструментальных сталей значений 2200-2500 МПа, удовлетворительная стойкость инструмента достигается при следующих значениях предельных относительных деформаций: осадка-высадка е < 0,5-0,6; прямое выдавливание 8 0,4-=-0,5; редуцирование 8 0,25; обратное выдавливание е 0,3-0,4. В крупносерийном и массовом производстве деталей наибольший экономический эффект дает использование автоматов для холодной объемной штамповки, работающих по различным технологическим схемам. К ним относятся однопозиционные одно- и двухударные, многопозиционные одноударные и различного рода специализиро- 4. Технические условия штамповки шариков

ванные автоматы для холодной объемной штамповки. Серийно выпускаемые однопозиционные (с Одной формообразующей матрицей) одноударные холодновысадоч-ные автоматы предназначены для высадки заготовок шариков или роликов подшипников качения и, как показал опыт, могут быть успешно использованы для подготовки заготовки под холодную объемную штамповку, поскольку позволяют с большой производительностью отрезать мерную заготовку от прутка или проволоки и осадить ее с нужной деформацией для получения параллельных торцов, фасок и нужной высоты. Холодная штамповка шариков и роликов осуществляется в открытых и закрытых штампах с облоем и без облоя. Различают малоотходную штамповку шариков с минимальным облоем. В табл. 4 приведены технические условия штамповки шариков, а на рис. 13 показаны их заготовки. Наиболее стабильный процесс штамповки достигается при отношении /3/D3 = 2-4-2,3. В этом случае диаметры полусфер £>1 и Da и ширина облоя 5обл практически не изменяют своих размеров (колебание не более 10 %). Но высота облоя /обл зависящая от точности размеров заготовок, качества наладки автомата и его жесткости, варьируется в широких пределах. Объем облоя при штамповке в открытых штампах У = я(0-+-5обл)5облАобл- Малооблойная штамповка шариков может быть осуществлена с помощью Рис. 13. Заготовки шарика, отштампованные на автомате; а - с обычным облоем; б - о широким облоем; в - без облоя изменения гравюры штампа из фасонной заготовки с торцами, выполненными в виде усеченных конусов (рис. 14) с размерами: Яц = (0,5ч-0,6) Яо; Dm = 2/3Do- На рис. 15, а показана схема штамповки заготовки шарика с коническими полюсами. Геометрия конуса определяется диаметром Dg прутковой заготовки, по которой строится его большее основание; образующей конуса служит касательная к сферам Dj (см. рис. 13) или Da в месте пересечения ее с торцом заготовки. Наилучшее заполнение конического полюса заготовки происходит в случае выбора угла конуса в пределах 50-55°. Такой угол соответствует наименьшему со-  Рис. 14. Фасонная заготовка для малоо&* дойной штамповки шариков

|

|||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |