|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

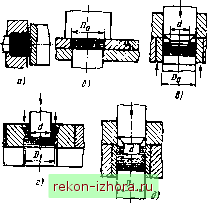

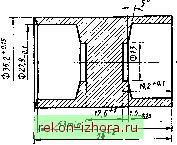

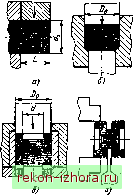

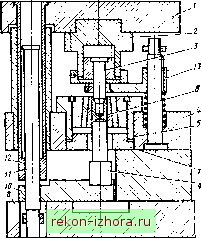

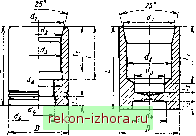

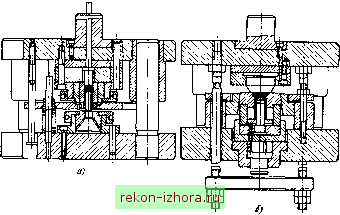

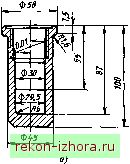

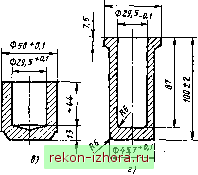

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка <1>зо,г* /<1 Я0,5 Рис. 59. Штампованная заготовка корпуса карданного подшипника готовки с силой Р = of (где о - напряжение течения металла для данной степени деформации; f - площадь верхнего торца коробки), формируется ровный торец. После хода пуансона на /з рабочего хода подвижные стенки матрицы 4 начинают подниматься под действием механизма подъема со скоростью, опережающей скорость течения металла в стенку (т. е. создавая активные силы трения). При этом действие прижима устраняется упором 12. Затем прижим перемещается вместе с подвижными стенками вверх до тех пор, пока толщина дна коробки не достигнет требуемой величины. Затем плита /  Рис. 60. Технологические переходы штамповки корпуса карданного подшипника; а - отрезка и высадка на автомате; б - осадка а кольце; в - холодное выдавливание; г - вытяжка с утонением; д - калибровка  Рис. 61. Штампованная заготовка для двух корпусов карданного подшипника возвращается в исходное положение, а выталкиватель пресса через выталкиватель 16 удаляет коробки из матрицы. Матрица 4 под действием механизма возврата 15 опускается в исходное положение. Технология получения холодной объемной штамповкой деталей с неглубокими полостями типа корпусов карданных подшипников (рис. 59) из сталей с повышенным сопротивлением деформированию приведена в табл. 20 и на рис. 60-62. Для уменьшения нагрузок на пуансон и матрицу заготовку под выдавливание необходимо получать с максимальной точностью  Рис. 62. Технологические переходы штамповки спаренной штампованной заготовки корпусов карданных подшипников: а - отрезка в штампе; б - полузакрь[тая осадка (калибровка); е - двухстороннее выдавливание; г - разрезка на токарном автомате и параллельностью торцов. Необходимо также уменьшать деформацию по переходам, что позволит снизить технологические силы. Стаканы предпочтительно выдавливать либо в скользящей матрице, либо в штампах с активным действием сил трения и относительной деформацией не более 45 % . Окончательные операции вытяжки с утонением стенки и калибровки можно совмещать в одном штампе, в котором обе эти операции осуществляются последовательно за один ход ползуна пресса. Схема штампа (конструкции МВТУ им. Н. Э. Баумана) для выдавливания с плавающей матрицей представлена на рис. 63. На верхней плите / в обойме 2 установлен пуансон 3. В нижней части штампа в средней плите 4 размещена обойма 5 с матрицей 6, опирающейся через прокладку 7 на нижнюю плиту 5. Верхняя и нижняя части штампа связаны тремя направляющими колонками. Для уменьшения деформирующей силы в процессе выдавливания матрица может свободно перемещаться вверх на 15 мм. Матрица поднимается под действием сил трения на наружной поверхности деформируемой заготовки. Выталкивание детали осуществляется выталкивателем 9, размещенным на траверсе 10. Подъем траверсы при возврате траверсы пресса осуществляется тягами , установленными внутри двух направляющих колонок 12. Для съема детали с пуансона предусмотрен консольный съемник 13. Примеры технологии выдавливания ступенчатым пуансоном из сплавов с относительно низким сопротивлением деформирования типа муфт (рис. 64) приведены в табл. 20. При выдавливании ступенчатым пуансоном необходимо правильно выбрать радиусы скругления или углы конусности переходов на пуансоне для исключения образования дефектов. При холодном выдавливании полых заготовок из высокоуглеродистых н низколегированных сталей при относительной деформации е 0,6 давления значительно превышают допустимые (р > 250С) МПа). В этом случае применяют полугорячее выдавли- 7 П/р г. к. Навт>оцкого  Рис. 63. Схема штампа с плавающей матрицей  Рис. 64. Детали типа муфт (а) и размеры ступенчатых пуансонов {б) Размеры деталей (рис. 64, а) de L I 12,5 15,5 M7 7,5 16 30 22 17 3 Размеры пуансонов (рис. 64, б) 35 30 26,5 29,5 М20 22 30 48 33 27 5 D di d d3 d. L 19 10 12 7,5 31 23 3, ) 30 20 17 22 50 20 6 5 Рис. 65. Переходы штамповки толкателя тракторного двигателя: а - резка в штампе; б - полугорячее выдавливание; в - полугорячая высадка фланца и фасонирование диа полости  Рис. 66. Схемы штампов для полугорячей штамповки: о - штамп для выдавливания; б - штамп для осадки и формовки внутренней полости

Рис. 67. Корпус гидравлического Сосуда и преходы штамповки: а - корпус гидравлического сосуда; б - отрезка и осадка; в - полугорячее обратное выдавливание; г - полугорячее прямое выдавливание ваиие при температурах области критических точек перлитного превращения (680-750 °С). Технология полугорячей штамповки представлена в табл. 20 и на рис. 65- 67. Список литературы 1. Артес А. Э. Холодная объемная штамповка в мелкосерийном и серийном производстве, М.: НИИМАШ, 1982. 58 с. 2. Арчакова 3. Н., Белахои-цев Г. А., Басова И. Г. Структура и свойства полуфабрикатов из алюминиевых сплавов. М.; Металлургия, 1984. 408 с. 3. Богатое А. А, Мижириц-кий о. Н., Смирнов С. В. Ресурс пластичности металлов при обработке давлением. М.: Металлургия, 1984. 144 с. 4. Быкадоров А. Т. Хейфец Н. Л. Высокопрочные крепежные изделия из борсодержащих сталей Современ-ные достижения в области холодной объемной штамповки. МДНТП, 1984, С. 52-60. 5. Влияние разупрочняющей термической обработки на пластичность и деформируемость сталей 40Х и 12ХНЗА/В. А. Белов, А. А. Богатов, B. А. Головин и др. Автомобильное производство, 1984, № 8, С. 67-72. 6. Головин В. А. Проблема штампуемости при холодной и полугорячей объемной штамповке Кузнечно-штам-повочное производство, 1981, № 8, C. 21-24. 7. Головин В. А. Типовые технологические процессы холодной объемной штамповки стержневых деталей на многопозиционных автоматах. Методические рекомендации. М.; НИИМАШ, 1981. 44 с. 8. Грудев А. П., Зельберг Ю. В., Тилнк В. Т. Трение и смазки при обработке металлов давлением. М,; Металлургия, 1982. 312 с. 9. Евстнфеев В. В.,Подколзни Г. П> Методика построения геометрии ин- струмента при выдавливании конических стаканов. Кузнечно-штамповоч-ное производство, 1978, № 3, С. 11-13, 10. Живов Л. И., Овчииииков А. Г. Кузнечно-штамповочное оборудование. Прессы. Киев; Вища школа, 1981. 376 с. 11. Колмогоров В. Л. Критерии деформируемости металлов Теория пластических деформаций металлов. М.; Машиностроение, 1983, С. 51-75. 12. Навроцкий Г. А., Головин В. А., Филлипов Ю. К. Исследование кинематики течения металла при выдавли-ваннизаготовок с двумя плоскопарал-лельнымн развилками/Кузнечио-штамповочное производство, 1982, № 6, с. 36-38. 13. Овчииииков А. Г. Основы теории штамповки выдавливанием на прессах. М.: Машиностроение, 1983 200 с. 14. Огородников В. А. Оценка де формируемости металлов при обра ботке давлением. Киев: Вища школа 1983. 175 с. 15. Повышение эффективности тех нологии холодной объемной штампов ки при производстве высокопрочных крепежных деталей из экономнолегиро-ванных сталей/Н. М. Фонштейн, М. Г. Амиров, Е. Н. Жукова и др. Современные достижения в области холодной объемной штамповки. МДНТП, 1984, С. 30-33. 16. Романовский В. П. Справочник по холодной штамповке. Л.; Машиностроение, 1979. 216 с, 17. Степаиский Л. Г. Расчеты процессов обработки металлов давлением. М.; Машиностроение, 1979. 216 с. 18. Холодная и полугорячая объемная штамповка на прессах/В. А. Головин, В. А. Евстратов, Л. И. Рудман и др. Методические указания, М,: НИИМАШ1, 982 . 73 с. 19. Холодная объемная штамповка шаровых большегрузных автомобилей/ Г. А. Навроцкий, И. Н. Филькин, B. А. Головин и др. Кузнечно-штамповочное производство, 1983, № 9, C. 28-30. ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА НА АВТОМАТАХ 1. ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ПЕРЕХОДОВ При холодной объелуной штамповке на автоматах объединяются разделительные процессы с формообразующими. Приведенные в гл. 1 предельные соотношения для одиопозиционной одно-ударной и двухударной высадки соответственно кц 2,5d( и fto 4,5d(i могут быть существенно увеличены при закреплении свободного конца заготовки применением подпружиненного пуансона (для осуществления процесса поперечного выдавливания в качестве самостоятельного перехода пли совмещенного с высадкой) или разъемных поддерживающих планок. Подпружиненный пуансон, в котором высадочный стержень по всей длине направляется секторными на-нравляуощими, сдерживающими стержень от продольного изгиба и поломки, позволяет увеличить предельные соотношения при двухударной высадке до fto/rfo=7,35 и D/do=4,12. Использование разъемных поддерживающих планок позволяет исключить скольжение металла заготовки относительно поддерживающего инструмента, повысить прочность и жесткость пуансона. Применение многопозиционных процессов объемной штамповки, высадки, выдавливания и редуцирования в нескольких (пять и более) формообразующих матрицах, сконцентрированных в одной машине, позволяет, по сравнению с однопозиционной высадкой, увеличить отношение hjdn до 10 и D/do до 25. Диаметр исходной заготовки для штамповки гаек из круглого материала значительно увеличен: при штамповке коротких деталей типа заготовок шестигранных гаек из круглой проволоки - до 0,9-0,92 размера под ключ готовой гайки, а из шестигранной проволоки - соответственно до 0,92- 0,95 размера под ключ готовой гайки; при штамповке стержневых деталей методом трехкратного выдавливания стержня - до 0,9D (где D - диаметр головки детали). Калибровка заготовки необходима перед выдавливанием полости. При калибровке получается фасонная заготовка. Перед высадкой, редуцированием и прямым выдавливанием стержня калибровка не нужна. Заготовки после отрезки передаются на позицию осадки и калибровки, вследствие чего качество заготовки повышается, сила на последующей формообразующей позиции снижается на 15-17%, стойкость инструмента повышается. Многократное редуцирование применяют при изготовлении болтов и различных ступенчатых валов. Предельная деформация при редуцировании за один переход 8 = 0,36, а угол матричной воронки 2а 30°. При многопереходном редуцировании предельное суммарное обжатие е = = 0,96н-1,36. Прн этом иа первом и втором переходах 8 = 0,29-4-0,35, а на третьем и четвертом увеличивается до 8 = 0,36-0,40. Выдавливание является одной из наиболее высокоэффективных технологических операций холодной объемной штамповки. Применяется как индивидуальная операция (прямое, обратное или комбинированное выдавливание), а также в сочетании с другими операциями холодной объемной штамповки (табл. 1). Повторное обратное выдавливание применяют для получения дополнительного углубления в дне стакана. При обратном выдавливании деталей типа стакан для получения качественной детали толщина 5д донной части должна быть не менее толщины Sq стенки выдавливаемого стакава 1. Схемы процессов выдавливания Выдавливание Прямое Обратное Боковое и поперечное Комбинированное (рис. 1, fl и табл. 2). При получении ступенчатых полостей должна быть предусмотрена переходная фаска (рис. 1,6); шпоночные пазы должны быть расположены симметрично (рис. 1, в). Накатка является одним из прогрессивных технологических процессов, имеющих широкие технологические возможности для получения резьб, профилей, рельефных изображений. Технологические возможности   Рис. 1. Варианты правильного (/) и неправильного ( ) исполнения выдавливаемых петалей

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |