|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка ZUZ. A(I,J)  A(I,J)--  r,Hrl-ro)

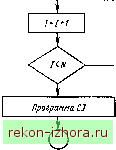

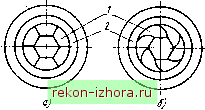

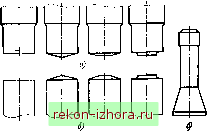

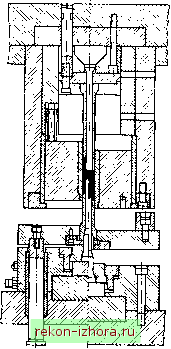

11*1  Конец Рис. 40. Структурная схема для расчета бандажироваиных матриц: iV - число бандажей; А (/, J) - коэффициенты системы линейных уравнений; CJ обращение к стандартной программе решения системы линейных уравнений возможность их разрушения от осевых напряжений, под действием которых образуются поперечные трещины. Обычно трещины образуются в зоне, расположенной напротив торца пуансона в нижнем положении, и в зоне перехода цилиндрической части матрицы в коническую. В большинстве случаев можно исключить появление поперечных трещин или значительно увеличить стойкость матрицы, если выполнить ее составной. Матрицу разделяют чаще всего по плоскости, перпендикулярной к главной оси полости матрицы по месту перехода (рис. 42, а). Однако в этом случае при деформировании из-за недостаточного прижима верхней части матрицы к нижней часто в зазор затекает металл, что препятствует выталкиванию отштампованной детали из матрицы. Уменьшение плоскости контакта составных частей матрицы позволяет значительно увеличить плотность прилегания составных элементов матрицы (рис. 42, б). Матрицы для прямого выдавливания Могут выполняться также составными с продольным разделением составных частей (рис. 42, в). Конструкция составной матрицы для обратного выдавливания показана на рис. 42, г. Для создания во вставке матрицы предварительных сжимающих напряжений в осевом направлении используют сборную конструкцию. Вставка матрицы опирается на гайку, которая по самотормозящейся резьбе ввинчивается во время запрессовки в наружный бандаж. Сопряжение вставки матрицы с бандажом осуществляется по конической поверхности с углом 2а = 4,5-5°. Это позволяет увеличить как продольный, так и радиальный натяг без опасности продавлива-ния вставки через бандаж. Наличие подпора в виде гайки увеличивает жесткость системы, предупреждает ослабление радиального натяга в процессе эксплуатации штампа и препятствует затеканию металла по плоскостям поперечного разъема вставки. Выталкиватели для калибровки и обратного выдавливания в процессе штамповки воспринимают большую часть силы О0,8Р). При проектировании их расчетную высоту необхо-  Рис. 41. Схемы сборных матриц для штамповки многогранных деталей: а - с плоским радиальным разъемом; б - с криволинейной поверхностью разъема димо корректировать с учетом упругой деформации во избежание искажения дна детали и ухудшения условий течения металла. Выталкиватель для прямого выдавливания хотя и воспринимает незначительную часть рабочих давлений, но также высоконагружеи из-за существенных сил выталкивания О0,1Р) при значительно меньшем сечении по сравнению с сечением пуансона. Исследования зависимости силы выталкивания при штамповке остальных деталей от деформации и высоты пресс-остатка при прямом выдавливании и от деформации и высоты стенок стакана проказали, что максимальная сила выталкивания достигает 30 % от технологической силы. Выталкиватели по конструкции могут быть сплошными и полыми, в зависимости от формы детали. Геометрия торца выталкивателя определяется требуемой формой детали и условиями  В) г) Рис. 42. Схемы сборных матриц: а - с разъемом в переходной зоне; б - с разъемом, обеспечивающим большие удельные усилия при запрессовке; в - с продольным разъемом: г - для обратного выдавливания  Рис. 43. Схемы конструктивного оформления пуансонов и выталкивателей: а - рабочие части пуансонов для калибровки; б - рабочие части выталкивателей для калибровки и обратного выдавливания; в - выталкиватель для обратиото выдавливания наилучшего течения материала заготовки. Варианты конструктивного оформления выталкивателей приведены на рис. 43. Выталкиватели (нижние пуансоны или контрпуансоны) для калибровки и выдавливания полости имеют рабочую и опорную части. Принципы их конструктивного оформления такие же, как и для пуансонов, через которые передается технологическая сила. Размеры опорной части (см. рис. 34): D = (l,15-M,25)dp. Ro = = = (0,24-0,3) dp, L= (1,04-1,2) (D-do), фаска на опорной поверхности 0.2 (O-dp). При калибровке и обратном выдавливании с большими деформациями и соответственно высокими давлениями наблюдается подсадка выталкивателя и застревание его в матрице, что нарушает процесс штамповки, особенно работу средств автоматизации. Чтобы избежать этого, рекомендуется применять выталкиватель, у которого рабочая часть стержня входит в матрицу и осуществляет рабочее направление, а диаметр остальной части стержня занижен приближительно на 0,2 мм. Такой выталкиватель не застревает в матрице при его упругопластической деформации, а после подсадки через 50-100 нажимов может быть подвергнут юстировке. Наиболее сложно конструктивно оформлять нижние пуансоны и выталкиватели при прямом и двухстороннем выдавливании полости и пря-  Рис. 44. Схема наладки штампа для двухстороннего выдавливания с трубчатым выталкивателем мом выдавливании деталей с развилками. При прямом и двухстороннем выдавливании полости обычно используют трубчатый выталкиватель (рис. 44), что приводит к значительной длине рабочей части нижнего пуансона и соответственно к значительному ухудшению условий его работы. В некоторых случаях используют выталкивание с помощью стержней. Обычно устанавливают три стержня, расположенных симметрично по окружности. В этом случае течение металла по окружности при выдавливании полости и особенно в отростки неравномерно, и стержни-выталкиватели вступают в действие неодновременно. Поэтому в конструкции инструмента должны быть предусмотрены элементы для выравнивания длины торцов выдавленных частей поковки. Опорные прокладки. Важнейшим элементом, определяющим стойкость матриц и особенно пуансонов и надежность работы штампа в целом, являются прокладки (рис. 45). Опорные прокладки предназначены для уменьшения контактного давления на плиту пресса, а также для повышения равномерности распределения его на опорные поверхности пуансона и плиты Пресса. Диаметр опорной прокладки задают из условия = (2,34-2,8) Do, где Dc - наружный диаметр опорной Ооверхности инструмента. Полученная величина должна удовлетворять условиям смятия nPk/F <0.,., где п - коэффициент запаса; k - коэффициент неравномерности распределения контактного давления; F - площадь опорной поверхности прокладки; От - предел текучести материала плиты штампа. Коэффициент k принимают в пределах 1,3-1,6 в зависимости от условий иагружения (меньшая величина для коротких пуансонов и выталкивателей, большая - для длинных, с ограниченной направленностью). Предел текучести a.j принимают в зависимости от материала и его термической обработки, но не более 300-400 МПа; коэффициент запаса п = l,25-f-l,50. Высота опорной прокладки, опирающейся на гладкую плиту без отверстий и вырезов, Won = (ЬО -г-  Рис. 45. Опорная прокладка 1,25) Оо, а опирающейся на плиту с отверстием Яоп = (1,44-1,6) Dq. Принцип конструктивного оформления прокладки, такой же как Для опорной части пуансона (см. рис. 39, 41), т. е. переход от опорной поверхности под пуансон (Fen, Don) к цилиндру (Fon, Don) должен осуществляться в виде усеченного конуса 2а не более SO-SO , Den = Do + & + г, где Д - допуск соосности; г - радиус перехода меньшего основания к боковой поверхности конуса; Л--г я! 1,04-1,5 мм. В наиболее тяжелых условиях работает прокладка, опирающаяся на плиту с отверстием. Необходимо, чтобы диаметр отверстия под толкатель пресса do <К Оо во избежание значительных изгибающих напряжений в прокладке и опорной части пуансона. При прогибе прокладки в опорной части пуансона образуются продольные трещины. Величину do определяют из условий нагружения при выталкивании, т. е.  Рис. 46. Примеры оформления чертежей рабочего инструмента: а - пуаисон для прямого выдавливания: б - пуансон баидажированиый для высадки сферической головки; L -- величина недохода для запрессовки при бандажироваинн rfo < (0,50,6) Do- При невозможности соблюдения этого условия принимают Яоп > (1,8--2,0) Do Примеры оформления чертежей рабочего инструмента приведены на рнс. 46. 7. КАЛИБРОВКА И ЧЕКАНКА Калибровка. В технологии холодной объемной штамповки калибровку применяют в основном для получения заготовок заданной точности перед выдавливанием и реже как заключительную формоизменяющую операцию. Калибровка осуществляется открытой и полузакрытой осадкой, а также редуцированием, совмещением осадки с выдавливанием. При открытой осадке заготовки со скошенными торцами необходимо обеспечить взаимную перпендикулярность главной оси заготовки и калибрующих плоскостей штампа. При штамповке на вертикальном прессе это достигается установкой заготовки в углубление и поддержкой заготовки специальными фиксаторами [А. с. 247017 (СССР)], либо заготовку помещают в коническую полость матрицы (2а 15°) достаточной глубины, исключающей опрокидывание заготовки. Верхняя часть штампа также имеет коническую полость (глубина 2-5 мм, 2а с 30°), необходимую  Рис. 47. Штамп для закрытой осадки с горизонтально-подвижной матрицей для центрирования заготовки в начальный момент штамповки. Калибровка полузакрытой осадкой обеспечивает взаимную перпендикулярность торцов и боковой поверхности, заданные с большой точностью размеры диаметра. Однако в начальной стадии, т. е. при открытой осадке, ось симметрии заготовки, вследствие искажений ее формы при отрезке, ие совпадает с осью симметрии полости матрицы. Одновременного соприкосновения заготовки со стенками матрицы не происходит, симметрия течения металла отсутствует, волокно искривляется, могут появиться заусенцы, что снижает качество штампуемых заготовок и стойкость инструмента при выдавливании полости. Эти явления усиливаются по мере увеличения зазора между матрицей и заготовкой как при вертикальном, так и при горизонтальном исполнении пресса. Для исключения этих явлений применяют матрицы, которые могут смещаться при несимметричном боковом давлении и удерживаться в центральном положении упругими элементами. Большой практический интерес имеют конструкции, разработанные НИИТа-втопромом. В штампе, показанном на рис. 47 [Пат. 49-31615 (Япония)], матрица удерживается полиуретановыми буферами 7. После соприкосновения заготовки со стенкой матрицы 5 матрица вместе с обоймой 4 и прижимным кольцом 3 перемещается в радиальном направлении, сжимая буферы через штыри 6, установленные в корпусе /. После удаления калиброванной заготовки из матрицы выталкивателем 2 буферы 7 возвращают матрицу в исходное положение. В штампе с плавающей матрицей фиксация заготовок осуществляется подпружиненными ползушками-фикса-торами. При относительно небольшой разности диаметров осаженной заготовки подвижный пуансон проходит между ползушками-фиксаторами, раздвигая их. При значительной разности диаметров дополнительно применена клиновая система. При расчете переходов с применением полузакрытой осадки необходимо учитывать, что при уменьшении высоты h пластической зоны ниже критической (Л < 0,2d) величина р возрастает до 1,7-2 и более, и до наступления этой стадии процесс необходимо приостановить. Чеканка может быть открытой и закрытой. Открытую чеканку применяют для относительно крупных деталей, когда толщина детали значительно больше высоты (глубины) рельефного изображения. Более распространена закрытая чеканка. Детали, получаемые чеканкой, можно разделить на три основные группы: 1) с односторонним рельефным изображением и гладкой обратной стороной; 2) с двухсторонним рельефным изображением; 3) с односторонним рельефным изображением, на оборотной стороне которых допустимо отражение рельефного изображения лицевой стороны. Кроме пуансона лицевой стороны с заданным рельефным изображением и матрицы (при закрытой чеканке), рабочий инструмент имеет контрпуансоны (гладкий в первом случае, с заданным рельефным изображением - во втором, с рельефным изображением, обеспечивающим оптимальные условия течения металла при образовании заданной формы и размеров на лицевой стороне изделия, - в третьем). При образовании вогнутого рельефного изображения на заготовке с гладкой оборотной стороной процесс формоизменения состоит из двух основных стадий. На первой стадии происходит вдавливание выпуклого рельефа пуансона в заготовку. Сила вдавливания постепенно увеличивается и составляет не более (3-10 %) Р (в зависимости от относительной площади рельефного изображения и его глубины). На второй стадии в целях уменьшения отклонения от плоскостности и получения заданного качества детали осуществляют плоскостную калибровку, при которой среднее по площади относительное давление р = = 34-5 и более. Среднее по площади центральной части диаметром 0,ЗЬ (диаметра изделия) относительное давление р = 5--7 и более. Вследствие этого происходит поперечный изгиб штемпелей и упругое смятие в области центральной части площади давления, а при превышении допустимых удельных усилий упругопластическое смятие ( просадка ) и разрушение. В целях сокращения нагрузки на инструмент и предотвращения скольжения металла в радиальном направлении, снижающего качество детали, необходимо, чтобы заготовка или инструмент имели небольшую конусность или сферическую выпуклость. При переводке инструмента, т. е. при передаче рельефного изображения с деформирующего инструмента (мастер-мастер-штампа, мастер-штампа) на Заготовку мастер-штампа соответственно, обычно профилируют заготовку, при чеканке изделий профилируют пуансон. Выпуклое рельефное изображение при чеканке достигается прямым выдавливанием металла в вогнутый рельеф пуансона. Если пуансон и заготовка плоские, давление рср быстро нарастает, достигая 3-5 и более. Величина где Лр и dp - высота и диаметр (минимальный поперечный размер) данного элемента рельефного изображения; Xi - коордийаты данного элемента рельефного изображения. Если принять высоту рельефного изображения, образующегося в центре детали, за единицу, то примерное относительное заполнение выпуклого рельефного изображения в зависимости от координат элемента изображения и профиля заготовки при плоском рельефном пуансоне (/г/О 0,1; hp/h 0,1 и прочих равных условиях) можно примерно охарактеризовать величинами, приведенными на рис. 48. При плоских пуансоне и заготовке на расстоянии от центра более чем на /4 радиуса интенсивность заполнения резко возрастает, что свидетельствует о резком увеличении интенсивности касательных напряжений Т вследствие уменьшения и оо (см. С.132). При наличии конуса интенсивность заполнения рельефного изображения еще более неравномерна. На расстоянии от вершины конуса равном 1/4 ра-

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |