|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка СОЙ ДО 1 -1,5 кг); применять интенсивное охлаждение штампов; ограничить ход пуансона за один ход ползуна, осуществить дробную деформацию. Деформацию на различных термомеханических режимах оценивают исходя из того, что при горячем объемном деформировании заготовок из стали наблюдаются: потери металла в угар, образование на поверхности заготовки окалины; значительный расход энергии на нагрев; ухудшение качества поверхностного слоя (выгорание летучих составляющих, в том числе углерода и марганца, насыщение кислородом, пористость, укрупнение зерна и др.), т. е. необходимость припуска для обработки резанием со снятием стружки, связана с природой горячей штамповки, независимо от способа ее осуществления (открытая, малоотходная, закрытая). Теплая и полугорячая штамповка проводятся при более низких температурах (по сравнению с горячей штамповкой), при которых образование окалины незначительно (при полугорячей штамповке) или полностью исключается (при теплой штамповке), а скорость процессов взаимодействия поверхностного слоя с атмосферой резко уменьшается и при теплой штамповке практически равна нулю. Таким образом, после полугорячей штамповки заготовок пз стал обычно предусматривают шлифование, а резанием со снятием стружки удаляют только напуски. После теплой штамповки шлифование не нужно. В обоснованных случаях после теплой или полугорячей штамповки осуществляется окончательная доводка холодной штамповкой, в частности осадкой с редуцированием. Резервом повышения технологической деформируемости заготовок из сложных сплавов цветных металлов и легированных сталей является также использование теплофизических явлений, происходящих при деформации, т. е. решается задача нахождения оптимального сочетания кинематики тече- 17. Рекомендуемые области применения холодной и полугорячей объемной штамповки заготовок из углеродистых и низколегированных сталей

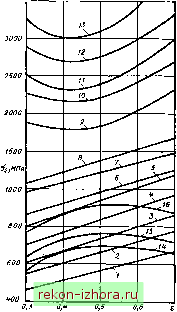

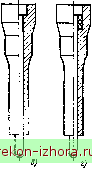

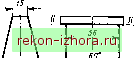

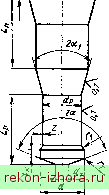

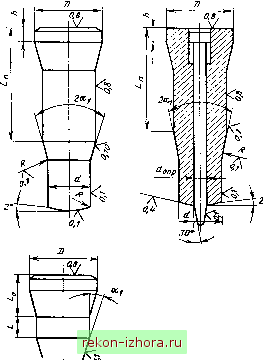

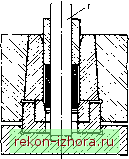

ния металла и термомеханических параметров деформации. При повышении скорости деформации максимум температуры деформационного старения перемещается в сторону более высоких температур (от 300 до 500 °С), ограничивая нижний предел интервала полугорячей штамповки. При полугорячей штамповке на формоизменение влияет температура в прикон-тактном слое; с повышением температуры от 600 до 800 °С происходит интенсивный рост толщины оксидной пленки на поверхности заготовки и переход ее в окалину. Защитное действие покрытия заготовки с повышением температуры в этом интервале резко падает. Таким образом, температура нагрева Г должна быть выбрана такая, чтобы рост температуры вследствие теп.тового эффекта AT обеспечивали фактическую температуру в очаге деформации Тф- + ДГ, при которой достигается необходимое уменьшение сопротивления деформации. Все основные операции холодной и полугорячей объемной штамповки по геометрическому распределению накопленной деформации Л можно разделить на две группы. В первой группе процессов (осадка, высадка) наиболее высокие значения накоплегшой деформации достигаются главным образом в центральной части штампуемой заготовки, в которой и сосредоточено выде-лениетепла. Слои, прилежащие к боковой поверхности заготовки, дополнительно нагреваются вследствие теплопроводности, но до температур значительно меньших, чем максимальные локальные. Во второй группе процессов (прямое, обратное и поперечное выдавливание) наибольшие накопленные деформации Л и выделение теплоты достигаются главным образом на периферии сечения заготовки, которые дополнительно увеличиваются в прн-контактном слое из-за внешнего трения. В наиболее общем виде решение задачи осуществляют, используя экспериментальные данные на основе уравнения сохранения энергии в локальной форме: р (dU/di) = ajl.j - div о-.е. - - div q, р.МПа  Рис. 32. Рекомендуемые области применения холодной и полугорячей объемной штамповки при обратном выдавливании полости в зависимости от сопротивления деформации сплава и допустимых давлений на пуансон: кривые упрочнения сталей марок: 1) 10; 2) 20: 3) 25; 4) 35; 5) 45; 6) 40Х; 7) 18ХГТ; 8) 40ХН; зависимость давления металла на пуансон от относительной деформации при выдавливании полости для сталей марок: 9) 10; 10) 20; П) 25; 12) 35; 13) 45; кривые, разделяющие рекомендуемые области применения холодной и полугорячей объемной штамповки при допустимом давлении металла иа пуансон; 14) прн Рдцц = = 2300 МПа; 15) при рд = 2500 МПа; 16) прн Pjjgjj = 3000 МПа где р - плотность; V - внутренняя энергия; q - вектор, определяющий приток энергии через поверхность, ограничивающую объем; - тензор скоростей пластической деформации. Используя метод муаровых полос (сочетая его в сложных случаях с методом координатной сетки), оцреде-ляют диссипативную функцию о,.у?. локально, которая конкретно характеризуется значением температурного эффекта и в конечном итоге является результатом сочетания термомеханических и кинематических параметров штамповки. Рекомендуемые области применения холодной и полугорячей объемной штамповки заготовок из углеродистых и нижелегированных сталей приведены в табл. 17. Для наиболее тяжелой операции штамповки - обратного выдавливания полости - выбор термомеханического режима деформации уточняют, используя данные, приведенные на рис. 32. Если кривая упрочнения сплава расположена ниже границы раздела областей, то для обратного выдавливания полости следует применять холодную штамповку, а если выше - то полугорячую объемную штамповку. 6. КОНСТРУИРОВАНИЕ, ИЗГОТОВЛЕНИЕ И ЭКСПЛУАТАЦИЯ ИНСТРУМЕНТА Пуансоны и оправки. По общему конструктивному оформлению пуансоны можно подразделить на сплошные с гладкой боковой рабочей поверхностью и с рабочим пояском (рис. 33, а), ступенчатые, выполненные как одно целое с оправкой (рис. 33, б), полые с неподвижной оправкой (рис. 33, в) и с подвижной оправкой (рис. 33, г). По функциональному назначению в пуансоне выделяют рабочую Lp,  Рис. ЗЯ. Пуансоны Рис. 34. Структурная схема пуансона переходную LneP и посадочную Ln части (рис. 34). На рабочей части в некоторых случаях особо выделяют головку которая непосредственно воспринимает технологическую силу, на посадочной - центрирующие 1ц и опорную Lq части. Пуансоны выходят из строя вследствие разрушения в зонах концентрации напряжения и износа рабочей части. Исследования напряженного состояния пуансонов на плоских моделях (рис. 35) оптическим методом показали, что наиболее равномерное распределение напряжений с меньшими коэффициентами концентрации напряжений наблюдается в пуансонах 2 и 5. В пуансоне / опасными являются сечения /-/ и - . Коэффициент концентрации в сечении - при малых радиусах перехода может быть даже большим, чем в сечении /-/. Форму пуансонов 4 п 5 также нельзя считать  Рис. 35. Модели пуансонов с различной конфигурацией перехода от рабочей части к посадочной целесообразной, так как в сечении /-/ даже при больших радиусах перехода коэффициенты концентрации напряжений велики. В переходной части этих пуансонов напряжения распределены крайне неравномерно. При наличии подрезов, микротрещин, неметаллических включений, скоплений карбидов высокий градиент напряжений способствует разрушению. У пуансонов 5 с конической переходной частью наиболее равномерное распределение напряжений наблюдается при угле конуса 30°. Но при такой конструкции пуансона значительно укорочена цилиндрическая направляющая часть основания. Экспериментальные исследования распределения напряжений привели к созданию пуансона, в котором конусная и переходная части выполняются с углом 60° относительно продольной оси, что позволило при Малой концентрации напряжений обеспечить достаточную длину цилиндрической направляющей части. Испытания моделей пуансонов с разными отношениями В/Ь показали, что с увеличением этого отношения коэффициент концентрации напряжений возрастает. Экспериментальные данные свидетельствуют о том, что при уменьшении размера посадочной части В до (1,01-г 1,08) 6 можно создать в пуансоне более равномерное распределение напряжений. Одним из важных конструктивных факторов, определяющих стойкость пуансонов, является радиус перехода R от посадочной части к рабочей. При сжатии, а также при сжатии с изгибом уменьшение R приводит к резкому повышению коэффициента концентрации напряжений. Оптимальным следует считать R = (0,3-г-0,4) b при В/Ь = 1,01-М,08. Вторая зона высокой концентрации напряжений - нижняя рабочая часть пуансона, в которой распределение напряжений довольно сложное и зависит от вида выполняемой технологической операции. Общее требование к конструкции рабочей части пуансонов с позиции уменьшения концентрации напряжений - обеспечение плавности переходов от одного диаметра к другому, отсутствие подрезов, рисок и царапин; поэтому рабочую часть пуансона полируют. На рис. 36 показаны типовые конструкции пуансонов (см. также рис. 34). Пуансоны 1 для предварительной калибровки заготовок имеют конфигурацию торцовой поверхности, соответствующую требуемой форме торца заготовок. При калибровке заготовок с плоским торцом стойкость пуансона невысокая. Замена плоского торца конусной поверхностью с углом а - = 1-г-20° увеличивает стойкость в несколько раз. Выступы на торцовой поверхности пуансона нужны чаще всего для образования углублений на заготовке, служащих для центрования пуансонов последующих переходов. Стойкость пуансонов для калибровки во многом зависит от схемы   Рис. 36. Типовые конструкции пуансонов калибровки, жесткости пресса, качества и точности объема заготовок, отношения длины откалиброванной части к длине заготовки после калибровки. Пуансоны для прямого выдавливания молшо подразделить на пуансоны 2 без оправок и пуансоны 5 с оправками для получения сплошных и полых деталей соответственно. У пуансонов без оправки для увеличения стойкости рекомендуется рабочий торец выполнять со скосом под углом 1-2°, что улучшает схему деформирования. Размер d принимается по размеру контейнера матрицы так, чтобы обеспечивался зазор между ними равный 0,2-0,5 мм для компенсации упругих деформаций сжатия у пуансона. Остальные размеры рекомендуется принимать из следующих соотношений: D = (1,1-7-1,5) d, jR = = 0,W, Л= 5-4-15 мм, /= (1,5-f-2,5) d, 2ai = 60°. Оправки применяют для ограничения радиального течения металла и получения полости заданных поперечных размеров (рис. 33, в). Применять сплошные пуансоны с оправкой нецелесообразно, так как во время выдавливания оправка под действием изгибающих и растягивающих напряжений отрывается. Оптимальной конструкцией является составной пуансон 5 с подвижной оправкой. Торцы пуансона и поверхность оправки шлифуют и полируют. Для облегчения извлечения оправки из поковки ее рабочую часть, если это допускается конструкцией поковки, нужно делать конической с углом 30. Для получения полых деталей с минимальной разностенностью оправку / можно центрировать в нижней части инструмента (рнс. 37). Пуансоны для формообразования полости, в частности для обратного выдавливания, несут нагрузку на 20 % большую, чем при других схемах штамповки с одинаковой относительной деформацией. Напряженное состояние рабочей части пуансонов зависит от конструктивного оформления головки пуансона: радиусов переходов, угла конусности торца, наличия и относительного диаметра площадки в центре торца головки и др. Оптимальный профиль торца головки пуансона (см. рис. 35, 36) должен обеспечить сохранение промежуточного слоя (носителя смазочного материала) на всем пути выдавливания полости. В наибольшей степени этому условию удовлетворяют пуансоны с конусностью торца с углом при вершине 2а = 160175°. При необходимости получения плоского дна детали используются пуансоны с плоским торцом и закругленными кромками. Пуансоны с малой конусностью и с плоским торцом не нарушают фосфатное покрытие, сохраняют смазочный слой на заготовке, и поэтому усилие возрастает плавно. Пуансоны с шаровидным концом или с конусной поверхностью с углом при вершине менее 150° при малых деформациях обеспечивают низкие давления; при относительной деформации более  Рис. 37. Схема наладки инструмента для прямого выдавливания полой заготовки с нижним центрированием оправки 60 % они разрушают смазочный слой, создают условия для интенсивного скольжения смазочного материала вверх по сторонам, что приводит не только к резкому увеличению давления, но и к нарушению устойчивости технологического процесса в целом. Наиболее широко применяются пуансоны с конусной поверхностью торца и плоской площадкой в средней части. Размеры площадки зависят от диаметра рабочей части пуансона. Угол при вершине конической части принимают 160-175 °С. Для снижения сил трения по цилиндрическому участку рабочей части пуансона высоту участка ограничивают образованием рабочего пояска. Уменьшение высоты пояска до 1- 3 мм снижает давление и не ускоряет износ пуансона. В типовой конструкции пуансона 4 для обратного выдавливания (см. рис. 36) размер пояска d назначают по максимально и минимально допустимому размеру полости; остальные размеры: 2а < 150°; d = (0,2-0,5) d; Di= l,5d; D 2d; = (23) мм; = 0,2d; /-1=0,!; Л =5-15 мм; /= (l,52,5)d; 2=0,05-0,15 мм; 2ai = 40-h60°. Конфигурация пуансона 5 (см. рис. 36) также обеспечивает его высокую стойкость. Основные размеры пуансона = d - [2i? -f (0,2-ь 0,3) d]; d. = d -(0,l~-0,2) мм;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |