|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

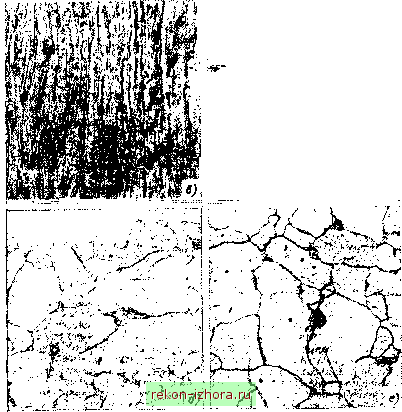

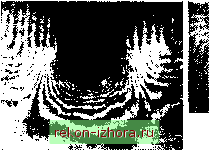

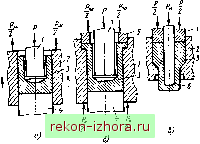

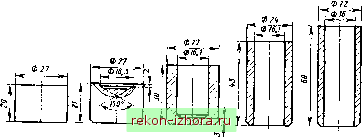

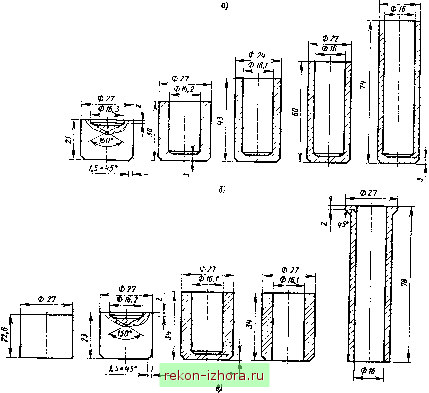

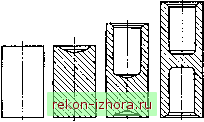

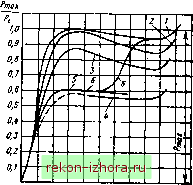

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка   ГИС, 21. Изменение микроструктуры при обратном выдавливании; Х 500 Материал-сталь 0; исходная заготовка 0 28Х2в мм, толщина стенки после выдавливания Ъ мм: а - наружный слой (на расстоянии 0,5 мм от наружной поверхности); б - середина стенки: б - внутренний слой (на расстоянии 0,5 мм от внутренней поверхности); г - дно в зоне очага деформации (на расстоянии 2 мм от торца пуансона): д - дно вне очага деформации; е - исходное состояние    г Рис. 22. Муаровые полосы Оиолинии компонент скорости) при плоском выдавливании в зависимости от геометрии рабочей части пуансона (материал-алюминий АД1); о - 2а = 180= (рис. 7, о); б - сфера R (рис. 7, в). Слева - картина Л-растра, нанесенного перпендикулярно главной оси (перпендикулярно линии тока); справа - картины У-растра, нанесенного параллельно главной оси (вдоль линии тока) Ступенчатые и другие комбинированные профили рабочей части пуансона (см. рис. 7, 3), способствующие образованию границ раздела течения, вызывают разрыв промежуточного слои и могут быть применены только при небольшой глубине полости и низком сродстве материалов инструмента и штампуемой заготовки. Для сравнения процессов формоизменения фактическую деформацию представляют в виде = Ви + eg е, где Ей - деформация при идеальном (потенциальном) течении; 8 и вц - деформации, накопленные вследствие дополнительных сдвигов. Величину Eg определяют форма заготовки и кинематика течения металла; величину 8ц - условия трения (физико-химическое состояние и геометрия поверхности инструмента и металла, природа трения на границе контакта, отношение площади поверхности к объему (поперечному сечению при выдавливании), т. е. масштабный фактор. Соответственно относительное среднее давление может быть представлено в виде РФ = Р = Ри + Pg + Рй-Уменьшение давления на пуансон при выдавливании полости достигается вы-  Рис. 23. Схемы выдавливания полых деталей с регулированием напряженного состояния металла в очаге деформации; / - подвижный пуансон (верхний); 2 - матрица; 3 - заготовка; 4 - неподвижный пуансон (ннжннй; контрпуансон); 5 - прижим; 6 - оправка; Р - техно.югиче-ская сила; - сила натяжения; Р - активная сила трення; Р - сила прижима бором режима термической обработки (обеспечивающего необходимую структуру), оптимальной деформащ1и, формы и размеров рабочих частей матрицы и пуансона, снижением потерь на трение. Оптимальная область деформаций 8 при выдавливании полости 0,36- 0,51. При дальнейшем повышении 8, особенно свыше 0,69, интенсивность увеличения сопротивления деформированию возрастает. Выбор геометрических параметров инструмента определяется возможно большим снижением при устойчивом снижении р. Большое внимание уделяется снижению р, которое достигается сокращением поверхности трения, разделением поверхностей металла и инструмента промежуточным слоем, снижением реактивной составляю1цей от сил трения. Последнее достигается свободным перемещением матрицы относительно заготовки и пуансона или, как показано на рис. 23, а, принудительным перемещением матрицы в направлении Течения металла со скоростью, превышающей скорость истечения. Превышение скорости перемещения матрицы относительно металла не более 25-30 %. В результате приложения активной силы трения давление р снижается на 20-25 %. Более эффективно снижает силу Р приложение растягивающей силы Р. Схема обратного выдавливания полости с натяжением приведена на рис. 23, б, прямого выдавливания полой заготовки - на рис. 23, в. Натяжение изменяет одноименную схему напряженного состояния на разноименную, что приводит к снижению сопротивления деформации. Сила Р уменьшается на 30- 37 %. Однако одновременно увеличивается величина П и соответственно снижается пластичность 8р. При обратном выдавливании образующие калибрующего пояска пуансона должны быть в течение всего процесса параллельны и равноудалены от боковой поверхности матрицы (контейнера). При приближении к уровню перехода поверхностей полости матрицы происходит быстрое изменение формы и размеров очага деформации: кинематика течения металла, характерная для обратного выдавливания, нарушается. (Следствием этих нарушений может быть несоответствие форм рабочего пространства матрицы и получаемой штампованной заготовки, зажим пуансона вне калибрующей части, )азрушение металла по месту перехода. ianpHMep, при одностороннем обратном выдавливании цилиндрической полости в матрице, рабочая поверхность которой переходит из многогранника в сферу, при приближении торца пуансона к уровню перехода поверхностей, материал, выдавливаемый из-под пуансона, движется по касательной к сфере. Вследствие этого в углах многогранника по месту перехода поверхностей торца и граней создается зазор, увеличивающийся по мере дальнейшего движения пуансона, что сопровождается зажатием цилиндрической части пуансона выше калибрующего пояска. Полая деталь с дном, по форме аналогичная детали, получаемой обратным выдавливанием, может быть отштампована в цилиндрической матрице прямым выдавливанием. В этом случае сила, действующая на пуансон, образующий полость, снижается вследствие уменьшения воздействия реактивных сил трения, но конструкция штампа (съем детали с пуансона, крепление пуансона) и технологические требования к оборудованию (увеличение закрытой высоты пресса) усложняются. При изготовлении глубоких и тонкостенных деталей обратным или прямым выдавливанием получают полую заготовку типа стакана, которую затем подвергают прямому выдавливанию. При обратном выдавливании наряду с полостью оформляется заходная часть заготовки для облегчения фиксации его в матрице и уменьшения воздействия поперечных сил на незакрепленный конец оправки при последующих переходах. Дальнейшее уменьшение толщины стенки, увеличение глубины (длины) заготовки, а также повышение точности размеров поперечного сечения достигается редуцированием или волочением (обжимом, вытяжкой с утонением стенки, вытяжкой с утонением стенки в сочетании с обжимом). Технологию вытяжки принимают согласно методике, принятой при листовой штамповке. По аналогичной технологии получают трубчатые (со сквозной полостью) штампованные заготовки, донная часть которых на определенном этапе обработки (после выдавливания или окончания штамповки) удаляется вырубкой или обработкой резанием. На рис. 24 показаны переходы при штамповке типовой трубчатой детали. Материал детали - сталь 20Х. По всем вариантам заготовка после отрезки отжигается (до температуры 740-760 °С, 3 ч) и фосфатируется. Далее следует калибровка с образованием наметки и заходной части и выдавливание полости (обратное или прямое). По первому варианту (рис. 24, а) после выдавливания полой заготовки проводится отжиг, фосфатирование и трехкратное редуцирова-Hi;e (проталкивание) с утонением стенки; по второму (рис. 24, б) - трехкратная вытяжка с утонением стенки и по третьему варианту (рис. 24, в) - прямое выдавливание. Диаметр исходного прутка принят из условия минимального давления на пуансон при обратном выдавливании. Этому условию удовлетворяет пруток диаметром 27 мм. Деформация при обратном выдавливании в = 0,45. Это значение отвечает области минимальных давлений и сил. Как показали расчеты, подтвержденные эксперимен- тами, давление р = 2000 МПа и сила Р = 400 кН. На основании предварительных расчетов проектируются варианты технологии штамповки с учетом зазоров между заготовкой и инструментом (матрицей, пуансоном, оправкой) и других конструктивных и технологических особенностей процесса. Далее осуществляется сравнительная оценка вариантов (в зависимости от давления, ожидаемой стойкости инструмента, сложности и стоимости оснастки, трудоемкости процесса, требований к точности размеров, объема выпуска, параметров имеющегося оборудования) и принимается наиболее оптимальный вариант. Если стенка утоняется прямым выдавливанием (рис. 24, в, позиция четыре), то при использовании заготовки с дном может быть осуществлена штамповка с натяжением, как показано на рис. 23, е. Приложение силы натяжения Р через оправку позволяет, как показали эксперименты, снизить силу Р, приложенную к пуансону, не менее чем на 20%. При использовании этого метода рекомендуется, чтобы 0,5 f,i (о,)п Рн < 0,2 Р (где Р - площадь сечення заготовки после выдавливания в п-м переходе) и толщина дна была бы равна или больше толщины стенки, и дно было бы оформлено согласно чертежу, представленному на рис. 7, б. При изготовлении трубчатых деталей (втулок, поршневых пальцев и т. п.) вместо обратного выдавливания для получения полой заготовки или готовой штампованной заготовки может использоваться двухстороннее выдав-ливание. По сравнению с обратным выдавливанием, общая длина получаемой полости увеличивается в 1,8- 2 раза, а нагрузка на пуансон вследствие снижения реактивных сил трения уменьшается. Недостатками процесса являются; усложнение конструкции штампа,- некоторое отклонение от соосности полостей и повышенный расход металла на перемычку (не менее It) по сравнению с дном стакана при обратном выдавливании. Дальнейшее уменьшение толщины стенки и увеличение длины полой заготовки после двухстороннего вы-   Рис. 24. Переходы при штамповке полых деталей с дном (типа стакана) и трубчатых (типа втулки>  Рис. 25. Схема последовательного выдавливания полостей с кантовкой заготовки давливания и удаления перемычки (вырубкой или обработкой резанием) осуществляется прямым выдавливанием или редуцированием. Для исключения дефектов, образующихся при сближении очагов деформации, процесс двухстороннего выдавливания приостанавливают, и тогда можно получить перемычку, обычную для обратного выдавливания ( О- Двухстороннее выдавливание позволяет сократить в 2 раза длину рабочей части пуансона при сокращении давления на 20 %. Сокращение длины рабочей части пуансона (до lid 1) при уменьшении давления позволяет сократить износ инструмента, а также получать полые заготовки из сталей с более высоким сопротивлением деформированию. В некоторых случаях полости с обеих сторон получают последовательным обратным выдавливанием с кантовкой заготовки (рис. 25), что может считаться целесообразным только при многопозиционной штамповке и наличии у пресса кантующего устройства. Влияние напряженного состояния металла в очаге деформации на давление при выдавливании полости приведено на рис. 26. Детали сложной формы, имеющие полость, можно получать комбинированием обратного выдавливания (получение полости) с прямым выдавливанием, редуцированием, высадкой и другими процессами (получение других частей детали, как сплошных, так и полых). Комбинирование снижает число переходов (увеличивает производительность). При совмещенном выдав- ливании благодаря неопределенности кинематики течения (увеличение степеней свободы), перехода от реактивных сил трения к активным, изменению условий локализации деформации (образование двух или нескольких очагов деформации, образование очагов деформации других форм и размеров) фактическая деформация (вследствие снижения eg и 8ц) уменьшается, что соответственно вызывает снижение pg и p. Кроме того, увеличивается девиа-торная часть тензора напряжений, что соответственно уменьшает и р. Таким образом, энергия формоизменения и давления в некоторых случаях могут заметно уменьшаться. Особое значение при совмещенных процессах имеет рациональное использование Сил трения, как активных, так и реактивных. Схемы действия сил трения при наиболее распространенных процессах выдавливания показаны на рис. 27. Расчетные коэффициенты трения приведены в табл. 6. Заготовки с фланцем могут быть получены обычной высадкой и высадкой выдавливанием. Высадку выдавливанием целесообразно совмещать  0,1 0,2 0,3 0,t 0,5 0,5 0.7 0,1 0,9 10 J , Рис. 26. Влияние напряженного состояния металла в очаге деформации на давление при выдавл ва(ши полости: 1 - обратное выдавливание; ? - обратг лее выдавливание с подвижной матрицей; 3 - обратное выдавливание с активными силами трения; 4 - обратное выдавливание с противонатяжением; 5 - комбини-4)ованное выдавливание полости и стержня! 6 - двухстороннее выдавливание полости, переходящее в обратное выдавливание

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |