|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

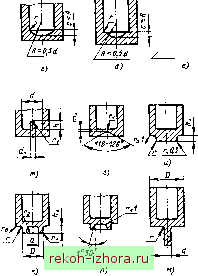

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка При увеличении относительной длины заготовок от 0,8 до 1,5 отклонения формы уменьшаются, а затем остаются постоянными. В приторцо-вых участках заготовки металл упрочнен на расстоянии от торца (0,3- 0,8) d. Степень упрочнения увеличивается с приближением к торцу и зависит от свойств металла. Форма сечения является одним из факторов, влияющих на качество заготовок, отрезаемых вследствие сдвига. При круглой форме сечения длина реза по сечению переменна (убывает от величины d по оси сечения до нуля по краям), и, следовательно, относительный осевой зазор между ножами =отн = 4oJhx (где габо - абсолютный осевой зазор, - длина реза) переменный п резко возрастает от середины к краям сечения, что приводит к образованию заусенцев на торцах. Для предотвращения этого дефекта необходимо в штампах предусматривать переменный абсолютный осевой зазор, что обеспечивается специальной фасонной заточкой ножей. Для уменьшения угла скоса торца и обеспечения его перпендикулярности к оси заготовки следует располагать пруток в отрезном штампе наклонно относительно ножей. Тот же эффект может быть достигнут при горизонтальном положении прутка, если подвижный нож будет перемещаться не вертикально, а под углом а. Углы наклона прутков для разных металлов приведень! в т. 1. Для получения наилучшего среза прутки квадратного сечення рекомендуется разрезать с угла на угол, а полосы прямоугольного сечения - в направлении, перпендикулярном к широкой стороне. Некоторого улучшения формы заготовки можно достигнуть применением не полностью закрытой реверсивной отрезки. При обычной отрезке нож перемещается в одном направлении. Иа концах заготовки образу.ются односторонние утяжины, а иногда заусенцы. При реверсивной отрезке подвижный нож вначале перемещается в одном направлении, внедряясь в пруток на глубину меньше ширины блестящего пояска, а затем перемещается в противоположном направлении до полного отделения заготовки. Заготовка, полученная реверсивной отрезкой, имеет на торце две симметрично ориентированные утяжины. Заусенцы на торцах отсутствуют. Заготовки, полученные не полностью закрытой Отрезкой в двухпозицион-ном штампе, пригодны без дополнительной доработки для прямого холодного выдавливания стержневых деталей. Конструкция двухпозиционного штампа для не полностью закрытой отрезки заготовки от прутка и ее осадки-калибровки в закрытой матрице приведена на рис. 3. Отрезка и осадка осуществляются за один ход ползуна пресса. На рис. 4 приведен штамп-автомат для неполностью закрытой отрезки с пассивным поперечным зажимом и поперечного выдавливания. В штампе предусмотрена автоматическая подача прутка и удаление отрезанных заготовок. Штамп предназначен для изготовления коротких заготовок из алюминиевых прутков с диаметром сечения 16-30 мм. Заготовки имеют фаски на кромках торцов. Заготовки имеют более благоприятную для открытой осадки и закрытой осадки-калибровки форму, если при неполностью закрытой разрезке прутка в штампе после отрезки каждой заготовки изменяют направление движения ножа на противоположное или поворачивают пруток на 180° вокруг продольной оси. Изменение направления отрезки может быть обеспечено конструкцией штампа или механизма подачи прутка. Заготовки из листа и ленты наиболее эффективно изготовлять вырубкой в Штампах. Для изготовления заготовок сложной формы из листа толщиной до 12 мм начинают использовать также лазерную разрезку. Вырубкой из листа, ленты, полосы получают заготовки длиной меньше высоты сечения. Качество торцов таких заготовок определяется качеством поверхности листового полуфабриката. Заготовки, полученные обычной вырубкой, как правило, непригодны для непосредственного использования при холодном выдавливании. Поэтому их подвергают зачистке в специальных аачистных штампах, в результате которой удаляется тонкий слой металла по контуру заготовки; поверхность среза становится гладкой и перпендикулярной к торцам. Для получения деталей с гладкой поверхностью среза, не требующих зачистки, применяют различные способы чистовой вырубки. Повышение качества поверхности среза достигается созданием в металле в зоне реза благоприятной схемы напряженного состояния - всестороннего неравномерного сжатия. При этом исключается появление трещин скалывания и разрушения, и вся поверхность раздела образуется пластическим сдвигом. Чистовой вырубкой получают заготовки с ровной, гладкой, полированной поверхностью среза, перпендикулярной к торцам, из листа толщиной до 16 мм. Недостатком чистовой вырубки является значительная потеря металла в отход, иногда превышающая 50%. 4. КОНСТРУИРОВАНИЕ ШТАМПОВАННЫХ ЗАГОТОВОК И ДЕТАЛЕЙ Основные исходные данные при проектировании переходов и конструировании штампованной заготовки определяются по чертежу детали. В чертеже детали заложена технологичность способа ее изготовления. При изготовлении ступенчатых деталей обработкой резанием большая часть материала заготовки снимается в виде стружки и идет в отходы. За базу для линейных размеров а, б, в, г, д (рис. 5) принимают торец А, с которого начинается обработка детали; указывают всю длину детали, а у переходов, уступов - наименьший радиус или фаску. Для облегчения нарезания резьбы делают зарезьбо-ву.ю канавку. В чертежах часто указывают, что обработку всех поверхностей или часть их нужно делать с одного установа. Наименьшие радиусы, как правило, из-за условий изготовления и притупления режущих кромок инструмента г = 0,2-:-0,3 мм, а сопрягаемые детали приспосабливают к этим условиям. Во многих случаях  Рис. 5. Базы для линейных размеров: а - прн обработке резанием; б - прн холодном выдавливании выполнение этих требований не связано с условиями работы детали в машине, а образование канавок, малые радиусы переходов ведут к подрезке волокна, заметно снижая прочность детали, ее надежность. Выполнение этих требований создает значительные затруднения, а иногда и исключает возможность получения детали холодным выдавливанием, либо требует введения дополнительных операций, значительно повышающих расходы на изготовление детали. При штамповке выдавливанием той же детали база определяется положением опорной части штампа и нижней мертвой точки ползуна. За базу для размерной цепи принимают нижний торец Б; радиусы в местах переходов ri, г, г\ выбирают в зависимости от штампуемости материала, степени деформации, формы уступов, условий работы рабочих частей штампа и т. д. На чертел<е детали показывают основные радиусы, получаемые после обработки резанием. На чертеже заготовки предусматривают размеры и допуски на них; на поле чертежа указывают марку материала по ГОСТ, требования к материалу (твердость), отклонения формы, требования к шероховатости поверхности, сведения о неуказанных па чертеже допусках, размерах, шероховатости поверхности и т. д., а также условия и методы контроля, маркировку. Чертеж выполняют в масштабе I : 1, а для деталей диаметром менее 15-20 мм масштаб соответственно увеличивают.  S) 6)  Рис. 6. Контуры полых ступенчатых деталей Холодная штамповка позволяет получать заготовки сложной формы с помощью различных формоизменяющих операций. На рис. 6 представлены полые ступенчатые детали различной формы: с одним уступом, с дном и без дна, многоступенчатые, с перемычкой внутри полости, с фланцами и т. д. Величина уступов и сложность их формы ограничиваются определенными условиями деформации металла в холодном состоянии, т. е. зависят от пластичности металла, допустимой формы (по стойкости) рабочей части инструмента и другими условиями. Минимальная величина а = (d- -d2)/2 = 0,03-0,05 мм (рис. 6, а) при условии центрирования пуансона относительно матрицы с необходимой точностью. Наибольшая деформация определяется технологической деформируемостью заготовок (см. табл. 2), наименьшая (е > 0,04) - условиями перехода процесса обратного выдавливания 3 открытую Прошивку, с соответствующими этому процессу закономерностями. При а <С 3 мм минимальные радиусы переходов rj, г, Гз (рис. 6, а) равны 0,3 мм при последовательной штамповке полостей различными пуан- сонами и не менее 1 мм при штамповке одним пуансоном. При а > 3 мм необходим уклон при минимальном радиусе г = 1,5 мм (рис. 6, б и в) или сопряжение по дуге R = 0,5 (рис. 6, г). На наружной и внутренней поверхности как пустотелых, так и стержневых деталей могут быть выдавлены канавки, шпонки, зубья и т. д. Фланцы пустотелых деталей (рис. 6, д) штампуются исходя из соотношений Did 1,3 и mj> 1 мм. Могут быть отформованы круглая, шестигранная и прямоугольная выемки с размерами di, Si, X &i при толщине Шх 2 мм. Сопряжение с фланцем цилиндрической или прямоугольной части поверхности А должно быть г > 1 мм. Конструктивное оформление фланца показано на рис. 6, е и ж. Величины hi 3 мм; а = 15-17,5°. Стенки конусной полости (рис. 6, а) желательно иметь одинаковой толщины по всей длине образующей. Минимальный радиус на вершине конуса xl,5 мм. Конструктивное оформление конусного стакана определяется тем, что его стенки получаются прямым выдавливанием в суживающийся зазор. Форма дна и сопряжение его со стенкой показаны на рис. 7. При плоском дне (рис. 7, а) минимальный радиус сопряжения дна и стенки находится в прямой зависимости от диаметра внутренней полости, меньшей стороны прямоугольника и т.д.; при d< 10 мм г ~ 1,5 мм; при d 20 мм г = 2 мм; при d 30 мм г = 2,5 мм; при d 60 мм г = 0,3 мм. Исходя из кинематики течения металла и условий работы пуансона, дно полости рекомендуется оформлять, как показано на рис. 7, б. Угол наклона а = 3-н27° (оптимальный по нагрузке пуансон с а = 27°). Отношение d/di = 0,5. Минимальные радиусы переходов 1,5 мм. Дно детали может быть сферическим, коническим и в виде клина (рис. 7, в-е). Наличие сферы улучшает условия течения, но уменьшает устойчивость пуансона при выдавливании. На внутренней поверхности может быть получен стержень (рис. 7, ок) с размерами di 1,5 мм, hd, Гх 1,0 мм. Заготовка может

Рис. 7. Контуры полых деталей: а - плоская поверхность; 6 - дно с углом а н плоской площадкой rf,; в, г, д - сферическое дно; е - коническое дно; ж - дно с центральным стержнем: з углубление иа наружной поверхности дна; и - дно с выступом на наружной части; к - углубление высотой менее 2 мм в выступе дна; л - углубление высотой более 2 мм в выступе дна; я - дно со стержнем наружной поверхности; / - толщина стенки; т - толщина дна быть оформлена с наружным дном окончательно без дальнейшей обработки резанием, и его форма может быть различной (рис. 7, в-и). Углубление (круглое, прямоугольное, многогранное и т. п.) может быть в выступающей части дна. Если высота углубления до 2 мм, то по всей высоте его делают со стенками без уклона; при высоте более 2 мм стенки углуб- Ш°2а за Ри<- 8- Контуры деталей с канавками, шли цами н зубьями: а - прямоугольная канавка; б - вогнутая впаднна; s - выпуклая впаднна; г - вогнутые боковые стенкн; д выпуклые боковые стеикн ления желательно делать с внутренним уклоном до 1° 30; при fti < 1,0 мм г 0,5 мм; при ftj 1 мм г > 1 мм; при Го > 1 мм Г1 до 0,3 мм. Углубление может быть и без уклона; тогда съем детали с нижнего пуансона осуществляют специальным трубчатым съемником. Наименьший диаметр наружного Стержня (рис. 7, м) определяется нз условий деформируемости (см. табл. 2). Шлицы, канавки, пазы на наружной поверхности могут иметь различную форму (рис. 8). При h 2,5 мм > 0,5 мм и Г1 > 0,3 мм; при h > > 2,5 мм г > 1 мм и Гх > 0,3 мм (рис. 8, а). Поверхность Б может быть во всех случаях вогнутой. Если поверхность Б имеет кривизну радиуса R > 0,5С, то Г2 > 0,5 мм (рнс. 8, б). Выпуклость поверхности Б допускается до значения R > 0,БС; при этом Га > 1 мм (рис. 8, в). Боковые стенки могут иметь также кривизну (рис. 8, г). Наружные выступы (рис. 8, д) могут иметь профиль конического и цилиндрического зубчатого колеса с элементами поверхностей А и Б радиусами переходов аналогично канавкам и шлицам (см. рис. 8, а-ч). Конструкции элементов выступов, расположенных в отверстии, делают с такими же соотношениями размеров, как описано выше. Стержневые детали штампуют холодным выдавливанием по всему кои-  Рис. 9. Контуры сплошных ступенчатых деталей, полученных прямым выдавливанием туру (рис. 9), кроме отдельных элементов - кольцевых за резьбовых канавок и отверстий, оси которых расположены перпендикулярно или под углом к оси детали, отверстий, расположенных вдоль оси детали, но имеющих диаметр менее 5 мм и большую глубину. Если этих элементов деталь не имеет, то чертеж заготовки обычно оказывается почти подобным чертежу детали. Места переходов (уступов) необходимо делать плавным сопряжением; минимальный радиус на выступающей кромке г > 1,5 мм, во впадине внутренний радиус Гг - 1 мм. Минимальная величина уступа а = = (Di-D2)/2 = 0,34-0,6 мм при

Рис. 10. Примеры базирования и простановки размеров заготовок, полученных выдавливанием: т - толщина дна; i - длина (высота) заготовки; fti и Лг - глубина полости 80,011. НаибольцЕзя величина ограничивается суммарной степенью деформации, которая зависит от штампуемости материала. При а > 3 мм в целях улучшения условий течения металла необходим уклон, соответствующий профилю матрицы с а = = 127-165° при минимальном радиусе 1,5 мм. Торцовая поверхность 5 не задается, а определяется условиями течения. Верхний торец заготовки может быть отштампован точно и иметь на кромке скругление или фаску с минимальными размерами 1,5 мм. В стержневых деталях могут быть изготовлены канавки, зубья, выступы и т, д. Простановку размеров и оформление чертежа осуществляют в соответствии с ЕСКД и ЕСТД. Однако базы выбирают с учетом особенностей конструкции штампа и технологических узлов пресса. Базой для линейных размеров (см. рис. 5, б) служит торцовая поверхность Б. Допустимо, если базой для определения положения уступа / является дно полости, для уступа - уступ / и т. д. Примеры правильной и неправильной простановки размеров показаны на рис. 10, а и б соответственно. У конусных детален базовые размеры проставляют от линии, расположенной иа определенном расчетном диаметре Di (см. рис. 6, а). Размер h, определяющий расположение дна отверстия, и уступ первого отверстия размером / отсчитываются от расчетного диаметра Dj, место перехода конуса к цилиндру характеризует размер hi-Торцы А и Б рекомендуется делать со свободными размерами с припуском на подрезку. Простановка размеров, определяющих расположение радиусов, фланцев наружных и внутренних уступов у деталей сложной формы, показана на рис. 6, е п ж. Размерная линия h определяет расположение торца А от фланца; расположение внутреннего уступа определяет размер hi, так как торец детали оформляется в закрытом штампе с получением окончательной формы детали обработкой резанием. Точность размеров штампованных заготовок зависит от факторов, к которым относятся: точность изготовления рабочих частей инструмента; упругие, упруго-пластические и температурные деформации и износ; точность изготовления инструмента задается в соответствии с уровнем инструментального производства; упругие и температурные деформации при непрерывном процессе являются стабильными, могут быть определены предварительным расчетом и уточнены экспериментально; упру-гопластические деформации инструмента устраняются доводкой (юстировкой) после некоторого периода работы; точность диаметральных размеров и ее изменения определяются главным образом заданным допуском на износ инструмента; упругие, упругопластические и тем пературные деформации заготовки после прекращения нагружения, зависящие от физической природы металла и его состояния, условий деформирования (величины и скорости деформации), неравномерности деформаций; неравномерность деформаций зависит от принятого маршрута формоизменения, формы и соотношения размеров штампованной заготовки, кинематики движения инструмента, конструкции штампа (отклонений от соосности деформирующих частей и ее сохранения в процессе штамповки), формы и размеров деформирующих инструментов (углов наклона матричной воронки и скоса торца пуансона, длины калибрующих поясков и т. п.); степень заполнения полости штампа по мере выдавливания и в конечный момент штамповки и соответствие профиля поверхности заготовки профилю, задаваемому инструментом. Возможное отклонение размера Д/i (высоты после осадки, толщины фланца при высадке, толщины дна с глухой полостью, длины певыдавленной части или пресс-остатка и т. п.) определяется изменением силы штамповки ДР и жесткостью системы машина- штамп-промежуточный слой- заготовка h = ДР/Ci. Жесткость системы принимают Ci= = (0,3-h0,5) Сц, где Сц - жесткость пресса (по паспорту с учетом фактического состояния пресса); ДР == = ДР, + Py+ Ps+ где ДРц, ДРу, ДРа - цнтервалы изменения силы (допуски на силу) в зависимости от условий трения, объема (массы) исходной заготовки и сопротивления деформированию. Величина ДР определяется стабильностью качества подготовки поверхности при устойчивом процессе с оптимальными условиями АР, 0. Увеличение АР > 0,05Р свидетельствует о нарушении технологического процесса. Основные причины: массоперенос и образование участков схватывания в результате несоответствия качества подготовки поверхности заготовки условиям штамповки и износа инструмента. Величина ДРу й; Рср Af (рор - среднее относительное давление; - приращение поверхности давления). При выдавливании полости, стержня постоянного сечения Af = О и соответственно ДРу 0. При штамповке осадкой и высадкой, особенно с образованием тонких фланцев, величину ДРу рассчитывают в соответствии с допуском на объем (если металл имеет только одно возможное направление течения). Величина ДРд зависит от допусков на химический состав материала заготовки, и в пределах данной плавки APs О, если режим термической обработки обеспечивает стабильность кривой упрочнения. При повышенных требованиях к точности Штампованных заготовок необходима предварительная сортировка стали по химическому составу и структуре на подгруппы. При отлаженном оптимальном режиме обработки ДР = = ±(0,034-0,05) Р. Допуск Д£) на наружный диаметр заготовки, получаемый выдавливанием или закрытой осадкой, определяется колебаниями упругих и температурных деформаций AD матрицы и ее износом ДОц- При штамповке в стальных бандажироваиных матрицах ADg = (0,003-н0,006) D; ДКи = = аЛ/ = (0,54-1,5) 10-Л/, тле N - число штампуемых заготовок. Допуск Ad на диаметр полости определяется износом Ad(, пуансона и подсадкой его Дйц вследствие упру-

|

||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |