|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

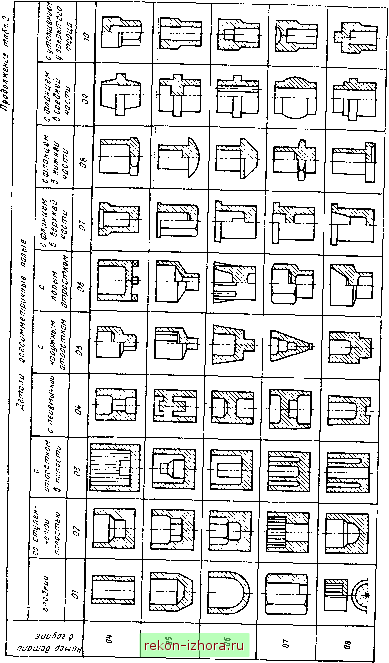

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка §5 ill §11 5: а: S * й у t nj <t3 nuvLuag dauoH  Ill 5 tj §. 3 > \---ft ll II  пиошзд dsuoH  кан (исходная заготовка - круглая, шестигранная, квадратная); Г6 - редуцирование полой заготовки (с дном, без дна); Г7- двустороннее редуцирование сплошного стержня (изготовление ступенчатых деталей типа валиков, шпинделей и т. д.); Г8 - редуцирование сплошной заготовки, совмеш,енное с высадкой головки; Д1 - редуцирование сплошного стержня (обжатие одного из концов заготовки); Д2 - разновидность операции Д1 (при последующих переходах и для получения деталей ступенчатой формы); ДЗ - закрытое редуцирование (обжатие Одного конца заготовки, если свободная часть ее может получить некоторую деформацию); Д4 - разновидность операции Д1 (обжатие конца полуфабриката с утолщением); Г4 - открытое или закрытое редуцирование с образование шлицев, зубьев, многогранного профиля; Г9 - редуцирование вращающимися валками; ПО - прямое выдавливаниес раздачей; Г11 - разновидность операций Г1, Г2 с наложением растягивающей силы в направлении выдавливания, т. е. с натяжением; Г12 - непрерывное прямое выдавливание через очко, образуемое опорой и канавкой вращающегося колеса под действием сил трения на поверхности контакта колеса и заготовки; Д8 - сквозная прошивка сплошной заготовки (заготовки проталкиваются друг за другом); Д7 - прямое выдавливание деталей типа стакан с отверстием в дне из кольцевой заготовки (форма поперечного сечения невыдавленной и выдавленной частей может быть различна); Д5 - прямое выдавливание стакана со ступенчатой наружной поверхностью из сплошной заготовки; Д6 - прямое выдавливание с осадкой; Д10 - редуцирование кольцевой заготовки с последующей калибровкой; Д11 - редуцирование или прямое выдавливание в инструменте с подпружиненным контейнером; Д12 - прямое выдавливание полой детали на подпружиненной оправке; Е1, Е2 - прямое выдавливание цилиндрического или многогранного стержня (сечение заготовок - разнообразное); ЕЗ - разновидность операций Е1, Е2 выдавливания ступенчатой детали; Е4 - разновидность операций Е1, Е2 с оформлением шлицев, зубьев; Е5, Е6 - прямое выдавливание по подвижной (подпружиненной) оправке; Е7, Е8 - прямое выдавливание с формовкой многогранного полого отростка из кольцевой или из сплошной заготовки; Е9, ЕЮ, Е11 - прямое и прямое совмещенное выдавливания из.сплошной заготовки (ЕЮ). Операции групп Ж, И Ж1, Ж2, ЖЗ, Ж4, Ж5 - обратное выдавливание цилиндрического стакана, стаканов с многогранной (зубчатой) внутренней поверхностью, ступенчатой внутренней и наружной поверхностями, отверстием в дне; Ж6 - обратное выдавливание из кольцевой заготовки стакана с отверстием в дне; Ж7 -- обратное выдавливание стакана с многогранной наружной поверхностью из цилиндрической заготовки; Ж8 - обратное выдавливание стакана с конической полостью; Ж9 - обратное выдавливание со свободным или принудительным перемещением матрицы; ЖЮ - дифференцированное выдавливание в неподвижной матрице при движении пуансона и выталкивателя в одном направлении; Ж11 - обратное выдавливание с наложением растягивающей силы, т, е. с противонатяжением; Ж12 - обратное выдавливание с противонатяжением при неподвижном выталкивателе; И1 - обратное выдавливание сплошного стержня постоянного сечения; перемещение металла относительно стенок инструмента, за исключением зоны контакта в области очага деформации, на стационарной стадии прак- тически отсутствует; применяется при получении деталей простого и фасонного сечения; И2 - обратное выдавливание стакана с многогранной (зубчатой) наружной поверхностью; ИЗ - обратное выдавливание стакана С отростком небольшой высоты внутри полости; форма продольного сечения отростка - цилиндр, коиус, элементы сферы и др.; И4 - выдавливание многогранных стаканов из заготовок, полученных операциями Б4, Б5; И5, И7, И8 - обратное совмещенное выдавливание деталей типа двухстен-иый стакан, стакан с отростком внутри, стакан с полым отростком; И10 - обратное выдавливание тонкостенных стаканов из заготовок типа стакан; перед выдавливанием в полость полуфабрикатов вводится оправка, поджимаемая буфером; И12 - обратное выдавливание в неподвижной матрице при движении пуансона и выталкивателя в одном направлении; заканчивается прошивкой дна стакана. Операции групп К, Л К1 - двухстороннее редуцирование; К2 - объемная открытая штамповка; Л1 - закрытая осадка, совмещенная с выдавливанием стержня (получение деталей типа стержень с головкой из заготовок, диаметр которых меньше диаметра контейнера); КЗ, Л2, ЛЗ, К7 - свободная осадка с выдавливанием сплошного или полого стержня; К4, К5, Кб, К8, К9, КЮ, Л6, Л7- двухстороннее выдавливание (комбинированное); Л5 - обратное выдавливание с оформлением фланца в условиях открытой прошивки; Л9 - обратное вьщавливание, совмещенное с раздачей верхней части детали; Л10-штамповка внутренней поверхности кольцевой заготовки с круговым поперечным выдавливанием металла к центру; КИ - обратное выдавливание втулок со сквозной полостью; KI2 -- обратное выдавливание полых деталей со сквозной полостью; Л12 - отбортовка с прямым выдавливанием металла фланца. Операции групп Л1, Н Ml, М2 - вытяжка с утонением стенок цилиндрического стакана; МЗ - разновидность операции Ml с уменьшением внутреннего диаметра заготовки; HI - разновидность операции МЗ с изменением сечения полости; Н2 - вытяжка с утонением при местной вытяжке из плоской заготовки; НЗ - вытяжка с утонением при местной вытяжке из плоской заготовки на ступенчатой оправке; М5 - разновидность операций К4- КЮ, Л6-Л7 в сочетании с круговым поперечным выдавливанием; Н5 - обратное выдавливание с вытяжкой стакана при обратном ходе пуаисона; М7 - радиальное выдавливание втулок с внутренними гранями и зубьями; Н7 - вытяжка с утонением при наложении сжимающей силы; М8 - вытяжка с утонением внутренней стеики двухстениого стакана; Н8 - радиальное выдавливание; М10, Ml 1 - ротационная вытяжка прямая и обратная; Мб, Н9, НЮ, НИ, М12 - поперечное круговое выдавливание (высадка выдавливанием); Н12 - выдавливание поперечное канальное. Классификация деталей, получаемых холодной объемной штамповкой, приведена в табл. 2. Классификация обобщает технологические возможности прессов и автоматов. Номера групп по вертикали и подгрупп по горизонтали даны в порядке возрастания сложности технологии и конструктивного оформления инструмента. 2. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ, ОСНОВЫ ИХ ПРОЕКТИРОВАНИЯ ПРИ ШТАМПОВКЕ НА ПРЕССАХ При производстве штампованных заготовок (заготовок и готовых деталей) холодной объемной штамповкой на пресса.х применяют однопозициоиную и многопозиционную штамповку. При одиопозиционной штамповке на прессах наиболее полно используется технологическая деформируемость заготовок, так как между операциями могут осуществляться разупрочняю-щая термическая обработка (РТО), возобновление подсмазочного слоя и слоя смазочного материала. Выбор технологии подготовки поверхности состава смазочного материала не зависит от конструктивных особенностей штампа и тем более от конструктивных особенностей пресса. Штамповка на прессах позволяет получать конструктивные элементы заготовок с помощью вылавливания (поперечного, радиального и совмещенного), устанавливать специальные устройства для регулирования напряженного состояния в очаге деформации и кинематики течения металла. Решить эти задачи при использовании одно- и многопозиционных прессов-автоматов, как правило, трудно. Штамповку на прессах допускается применять при различных серийности производства, конструкциях и размерах штампованных заготовок. Но рентабельность достигается при строго ограниченном числе формоизменяющих операций. При сложной форме деталей сокращение числа операций обеспечивается применением комбинированных процессов (совмещенного выдавливания, прямого выдавливания и высадки и др.). При пониженной деформируемости заготовок, недостаточной пластичности и сильном упрочнении материала процесс формоизменения разделяется по сечению заготовки на несколько переходов с промежуточными отжигами. Для одиопозиционной штамповки Применяют механические (кривошипные и кривошипно-колен-ные) и гидравлические прессы. По технологическим требованиям и условиям механизации и автоматизации (привод бункерных устройств механизмы подачи и выгрузки и т. п., синхронизация и сочетание во времени рабочих ходов п/ансон и выталкивателя, транспортирующие vi другие вспомогательные механизмы останов пресса при нарушении процесса) штаи-повке выдавливанием, выдавливанием в сочетании с высадкой и редуцированием в наибольшей степени соответствуют специализированные прессы для холодного выдавливания. Конструкция современных однопо-зиционных прессов для холодного выдавливания в наибольшей степени отвечает требованиям получения высокого качества штампованных заготовок, улучшения условий работы штампа и устойчивости технологического процесса штамповки в целом. У прессов минимальные размеры стола, скорость движения ползуна соответствуют заданной скорости деформирования (обычно 60-160 мм/с);по-вышенные продольная и поперечная жесткость; отсутствуют угловые деформации; незначительны отклонения от плоскостности стола и ползуна (до 0,06 мм на 1 м), от параллельности плоскости стола и нижней плоскости ползуна (до 0,05 мм на 300 мм), от перпендикулярности хода ползуна и плоскости стола (до 0,06 мм на длине 150 мм). Указанные конструктивные особенности прессов для холодной объемной штамповки позволяют значительно упростить конструкцию Штампа, в частности не предусматривать направление пуансона по матрице при выдавливании полостей, что значительно снижает расходы на инструмент, а уменьшение размеров матриц и особенно пуансонов по высоте повышает их стойкость. Прессы для холодного выдавливания можно применять при различной серийности производства. При мелкосерийном производстве особое внимание уделяется вопросам типизации деталей и узлов штампа. В зависимости от номенклатуры деталей универсальные блоки штампов со сменными пакетами изготовляют двух-четырех типоразмеров. Изготовление широкого ассортимента деталей достигается путем быстрой переналадки легкосъемных и взаимозаменяемых пакетов. В этом случае изготовляют только два-четыре блока штампов, которые служат несколько лет. Универсальность штампов в значительной степени увеличивается, если типовые блоки соответственно приспособлены для групп деталей, которые дополнительно разделены на подгруппы с учетом их размеров в плане

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |