|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

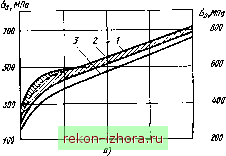

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка рост зерен может привести к появлению трещин вследствие хрупкого (меж-зеренного) разрушения. Наиболее опасен крупнокристаллический поясок при высадке выдавливанием, высадке многогранных элементов деталей, сочетаемой с прошивкой. Таким образом, необходимо избегать критических и близких к критическим (8 до 0,10-0,16) деформащн! и многократного их повторения. Если нз-за конструкции заготовки или по другим причинам применение таких деформаций является вынужденным, то последующий отжиг должен быть низкотемпературным (530-600 °С). Необходимо также установить устойчивое отсутствие внутренних разрывов, особенно при многократном редуцировании и совмещенном выдавливании. Однако в некоторых случаях при выдавливании, закрытой формовке для снижения давлений (если это допустимо по условиям пластичности) целесообразно проводить калибровку перед отжигом с деформацией е = 0,05-т-0,10, чтобы получить крупнозернистую структуру в поверхностном слое. Углеродистые и другие конструкционные стали имеют достаточную пластичность для холодного выдавливания деталей простой формы, и при выборе режима отжига за основной критерий оценки принимается степень снижения сопротивления деформированию. При высадке деталей сложной формы, значительном наборе металла, при радиальном выдавливании, комбинировании различных способов выдавливания и высадки наряду со снижением сопротивления деформированию необходимо обеспечить высокую деформируемость заготовки, сочетающуюся с вязким разрушением. Наиболее распространенным режимом термической обработки стальных заготовок является субкритический (прн температуре несколько ниже точки Ас). После отжига сталь имеет мелкозернистую структуру феррита с частично сфероидизированным цементитом. Для штамповки с особо высокими степенями деформации рекомендуется нагрев заготовок из низкоуглеродистых сталей до температуры выше точки Aci, охлаждение в воде, а затем высокотемпературный отпуск. Количественная оценка влияния предварительной термической обработки по различным режимам на технологическую деформируемость углеродистых сталей 10, 20, 35 и 45 приведена в табл. 3 и 4. Кривые упрочнения при сжатии сталей после термической обработки по различным режимам приведены на рис. 2. Подготовка поверхности. Выбор технологии подготовки поверхности заготовки перед штамповкой является одним из решающих факторов, определяющих условия работы инструмента и его износ, качество и трудоемкость производства штампованных деталей. Технология подготовки поверхности в общем случае состоит из двух основных этапов: 1) удаления дефектов и очистки поверхности от окалины, жировых и других загрязнений; 2) образования на поверхности заготовки промежуточного слоя - так называемого носителя смазочного материала и нанесения смазочного материала на заготовку. Операции подготовки поверхности заготовки имеют целью обеспечить возможность нанесения ровного сплошного слоя смазочного материала заданного состава, прочно удерживающегося на поверхности при пластической деформации и удовлетворяющего требованиям технологии и качества продукции. Подготовительные операции делятся на механические, термические и химические и могут проводиться совместно и последовательно. К механическим методам относятся: сплошная обдирка (прутков), дробеструйная обработка, матирование, крацовка, галтовка, гидрополирование и подводное полирование. На очищенную от окислов, жировых и Других загрязнений поверхность заготовки наносится смазочный материал либо непосредственно, либо с предварительным образованием слоя носителя смазочного материала. Наибольшие требования к качеству подготовки поверхности предъявляются при выдавливании. При холодном выдавливании к про.межуточному слою предъявляются следующие основные требования: 1) способность уменьшить силы, молекулярного притяжения между обра-  ds.Mna 200 \

6s,МПа еоо ш

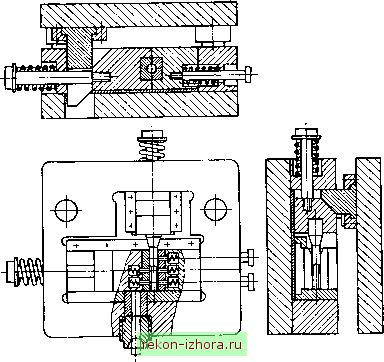

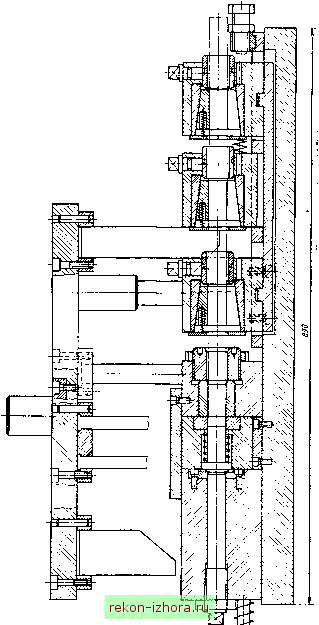

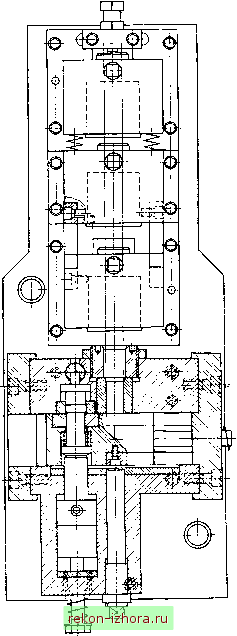

Рис. 2, Кривые упрочнения при сжатии углеродистых сталей в зависимости от режима РТО: а - сталь 10; б - сталь 20; е - сталь 35; г - сталь 45; номера кривых соответствуют номерам режимов, приведенных в табл. 3 и 4 батываемым металлом и инструментом, чтобы снизить коэффициент внешнего трения (до [X0,1, а если возможно до (i<0,l), а соответственно удельную и полную силу деформации, исключать задиры на поверхности деформируемого металла и его налипание на поверхность инструмента, снизить износ инструмента; 2) высокая адгезия к поверхности деформируемого металла; напряжение, необходимое для сдвига адсорбированного слоя смазочного материала относительно поверхности металла, должно быть больше, чем сопротивление металла деформированию; 3) высокая пластичность, чтобы поверхность фактического скольжения проходила внутри смазочного слоя; 4) высокая термостойкость, в том числе высокие температуры возгонки и разложения и большая теплоемкость, чтобы поглощать тепло, образующееся в слое скольжения. Процессы холодного выдавливания характеризуются тяжелыми условиями трения вследствие: а) высокого давления (до 2,0-2,5 ГПа и более); б) нагрева металла вследствие теплового эффекта при пластической деформации до 250-300 °С и более; в) значительного относительного перемещения металла и инструмента и обновления поверхности. Для стабильного отсутствия контакта поверхностей металла и инструмента на протяжении всего процесса деформирования толщина промежуточного слоя должна быть больше расстояния между впадинами и выступами на трущихся поверхностях. При принятых Параметрах шероховатости поверхностей инструмента и металла толщина пластичного промежуточного слоя должна быть не менее 0,1 мкм. Действие смазочного материала основано на адгезии к поверхности металла, величина которой зависит от физико-химической природы поверхности, ее состояния и природы смазочного материала (его компонентов). Для повышения адгезии смазочного материала к поверхности металла н увеличения толщины промежуточного слоя (с учетом обновления поверхности) заготовку перед холодным выдавливаннем рекомендуется покрывать подсмазочным слоем. Стой носителя смазочного материала образуется обычно в результате химической или электрохимической обработки заготовки. Носитель смазочного материала должен обладать: 1) высокими пластичностью и прочностью; 2) термостойкостью; 3) надежным сцеплением с поверхностным слоем металла; 4) сохранением сплошности слоя по всей поверхности заготовки при деформации; 5) высокой адсорбцией и абсорбционной способностью к смазочному материалу. Для получения слоя носителя смазочного материала заготовки из углеродистых сталей подвергают фосфатированию. Заготовки из углеродистых сталей при незначительном относительном перемещении металла при выдавливании и пониженных требованиях к качеству поверхности выдерживают во влажном состоянии на воздухе 20- 30 мин ( желтят ), а затем известкуют погружением в 20%-ный раствор гашеной извести (ГОСТ 9179-77). Такая обработка позволяет получить слой носителя смазочного материала, который обеспечивает лучшие результаты, чем непосредственное применение наиболее эффективных смазочных материалов, но по качеству значительно уступает фосфатированию. Кроме рассмотренных основных требований, смазочный материал должен не загрязнять инструмент по мере штамповки всей партии заготовок, выгорать при отжиге, не оставляя нагара, или легко отмываться в растворителях, не вызывать коррозию металла и инструмента, быть нетоксич- ным и сравнительно дешевым и недефицитным. При холодном выдавливании заготовок из углеродистых и низколегированных (хромом, марганцем, кремнием и титаном) сталей наибольшее распространение получило фосфати-рование с последующим омыливанием. Фосфатирование состоит в обработке заготовок в кислых фосфорнокислых солях цинка, марганца, железа, кадмия и других металлов. Процесс фосфатирования заключается в нанесении на поверхность заготовок стойкого при высоких давлениях слоя кристаллических фосфатов. Фосфатный слой сам является высококачественным смазочным материалом, который обладает пластичностью н может деформироваться вместе с штампуемым металлом. Фосфатные пленки, прочно сцепленные с основным металлом силами химических связей, служат надежной разделительной прослойкой между поверхностями инструмента н деформируемого металла. Они предотвращают явление холодного сваривания металла, которое значительно увеличивает граничное трение. К тому же, благодаря пористости, фосфатные покрытия хорошо адсорбируют такие вещества, как мыло, масло н другие, прочно удерживая их на своей поверхности, что обеспечивает дополнительный смазочный эффект. Лучшими антифрикционными свойствами прн выдавливании Заготовок нз сталей обладают покрытия из фосфатов марганца и цинка, пропитанные мылом. 3. ОТРЕЗКА И ВЫРУБКА ЗАГОТОВОК При проектировании технологии отрезки заготовок путем сдвига необходимо оптимизировать выбор способа и схемы отрезки, параметры (зазоры, угол наклона прутка, силу поперечного зажима) и конструкцию штампа. Поверхность торцов заготовок состоит из плоского гладкого (блестящего) пояска и слегка криволинейного шероховатого участка. На точность заготовки, отрезанной вследствие сдвига, выбор способа отрезки  Рис. 3. Штамп для иеполиостью закрытой отрезки и закрытой осадки - калибровки и конструкции отрезного штампа влияет относительная длина заготовки lid, llh (d - диаметр, h - высота сечения заготовки). Искажение формы заготовки при отрезке тем больше, чем меньше отношение lid. Заготовки с относительной длиной lld 0,8 можно изготовлять без значительных искажений формы не полностью закрытой отрезкой с активным поперечным зажимом, а заготовки с относительной длиной lid > 1 можно отрезать от калиброванных холоднотянутых прутков этим способом и при пассивном поперечном зажиме (в штампах с ножами втулочного типа). Короткие заготовки высокой точности о относительной длиной lld<l <3 0,8 можно отрезать путем сдвига в штампах только способом закрытой отрезки (с осевым сжатием). Однако до сих пор этим способом прак- тически отрезают точные короткие заготовки длиной lid = 0,3--0,8 только от прутков из мягкого алюминия и меди с диаметром до 30 мм. Закрытая отрезка заготовок от стальных прутков пока не удается из-за того, что при резке с большими удельными силами осевого сжатия происходит схватывание металла прутка и ножен В связи с невозможностью прнме нения закрытой отрезки для получС ння точных коротких стальных зато тонок ( d<0,8) такие заготовки ре комендуется получать неполностью за крытой отрезкой с последующей осад кой, калибровкой, поперечным вы давливанием. Заготовки, полученные неполностью закрытой отрезкой в штампе или на ножницах, имеют отклонения формы, которые зависят от длины заготовки и механических характеристик металла.   S о t-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |