|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

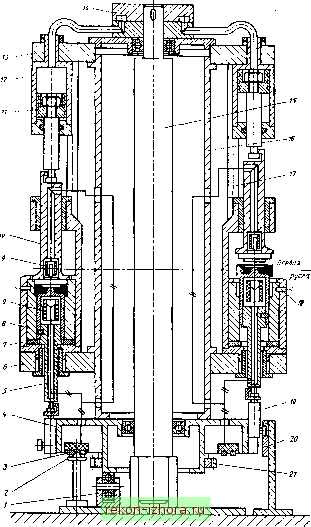

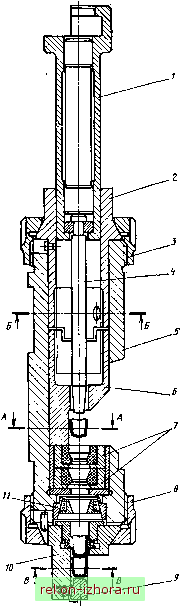

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка разработано 200 типов автоматических роторных линий для производства различных изделий и деталей; общее число таких линий достигло 3000. Роторная технология использована при создании 40 комплексно-автоматизированных производств с замкнутым циклом изготовления изделий: от исходных материалов до готовой продукции. Примерно в 70-80 % случаев роторная технология основывается на операциях холодной штамповки. Переход к прогрессивным роторным технологиям на базе интенсифицированных операций обработки материалов давлением, вспомогательных термохимических операций и с применением роторных автоматических линий, объединяемых в цехи-автоматы, позволяет: повысить производительность оборудования в 4-6 раз; снизить трудоемкость изготовления продукции в 3-4 раза; сократить производственные площади в 2,7-3,2 раза, производственный цикл изготовления изделий в 10-20 раз, длину транспортного пути в 7-12 раз, номенклатуру рабочего и измерительного инструмента в 5-7 раз, аппарат контролеров в 2,2 раза, затраты ручного труда с 60- 80 % до 5-10 %. Роторные и роторно-конвейерпые линии являются одной из высших форм автоматизации технологических процессов; межмашинное и внутримаитин-  Рис. 45. Автоматическая линия для штамповки машиностроительных деталей типа вкладышей с производительностью 2000 шт/мин ное Транспортирование потока дискретных объектов обработки осуществляется непрерывно с постоянной скоростью, что позволяет легко управлять производительностью и качеством формообразования изготовляемых изделий. азвитие роторной технологии характеризуется следующими уровнями. Первый уровень - автоматизация рабочего цикла, т. е. создание роторных полуавтоматов и автоматов. На этом уровне автоматизируется одна технологическая операция обработки, контроля или сборки, а также вспомогательные процессы, непосредственно связанные с выполнением основных технологических операций. На первом уровне автоматизации роторные автоматы образуют независимые модули, и объединение их в производственные системы представляет определенные трудности. Межроторное транспортирование деталей, накопление заделов, разделение или соединение потоков деталей при передаче их на очередную операцию обработки, контроля или сборки осуществляется вручную или с помощью примитивных средств механизации. Обычно отсутствует единая информационная основа для управле-1ШЯ качеством продукции и работой отдельных роторных автоматов, что сдерживает применение автоматической системы управления технологическими процессами. Второй уровень - автоматизация системы машин, создание автоматических линий. На этом уровне автоматизируется весь технологический процесс, представляющий собой совокупность операций получения конструкционных материалов, их обработки, сборки н контроля деталей, сборочных единиц, изделий в целом. В этом случае автоматизацией должны быть охвачены процессы, непосредственно не связанные с технологией обработки; доставка к машинам материалов и сред, межмашинное транспортирование объектов обработки, накопление межоперационных заделов, удаление отходов и т. п. На рис. 45 представлена в качестве примера автоматическая линия для холодной штамповки машиностроительных деталей типа вкладышей. Формообразование вкладышей осуществля- ется в два перехода. Одна такая автоматическая роторная линия заменяет 14 прессов, высвобождает семь рабочих и производственную площадь 50 м, позволяет получать ежегодно экономический эффект в сумме более 40 тыс. руб. Приводами рабочих органов штамповочных роторных машин служат в основном кулачковые, гидромеханические и гидравлические механизмы. Роторы выполняются с одно- и двухсторонней системами приводов рабочих органов (нижние и верхние приводы). Кулачковый привод движения инструмента получил распространение в штамповочных роторных автоматах с номинальной силой штамповки, не превышающей 10 кН. Для обеспечения больших сил, потребных для штамповки, используется гидравлический привод рабочего органа (инструмента). На роторных автоматах и автоматических линиях могут осуществляться штамповочные операции не только при холодной объемной штамповке, но и при полугорячей и даже горячей штамповке. На рис. 46 показан схематический чертеж ротора с гидромеханическим приводом основных рабочих органов для полугорячей штамповки. Перемещения, связанные с подводом инструментов, движением выталкивателей и т. п., осуществляются от кулачков. В каждом роторе инструментальные блоки (рис. 47) представляют собой автономную систему по типу штампов в прессах-автоматах. Инструментальные блоки могут сменяться автоматически и настраиваются иа специальных стендах вне роторного автомата или автоматической роторной линии. Обычно автоматические линии разделяются на участки по 3-10 технологических роторов, между которыми устанавливают бункеры межучастковых запасов заготовок деталей. На каждом участке линии существует жесткая межагрегатная связь, при которой технологические роторы и агрегаты о помощью транспортных средств (переталкивателей, перегружателей, транспортных роторов и цепей) блокируются воедино и работают в едином ритме. Повышетше надежности и производительности автоматических роторных линий при неизменных технологических процессах и конструкциях роторных автоматов достигается путем структурных усложнений линий - деление их на участки, секции с установкой межучастковых накопителей деталей. Для линий штамповочного производства характерно такое структурное построение, когда число межучастковых накопителей деталей на порядок (в 40 раз) меньше суммарного числа технологических и транспортных роторов линии. Основным направлением сокращения потерь производительности автоматических роторных линий, возникающих при отказах инструментов, является применение устройств автоматической смены инструментальных блоков. Такие устройства по результатам контроля деталей устанавливают с помощью микропроцессоров факт отказа инструмента, выдают команду на автоматическую замену отказавшего инструментального блока н контролируют правильность установки нового, налаженного вне линии, инструментального блока. Применение устройств автоматической смены инструментальных блоков позволяет резко, в 3-4 раза, сократить внецикловые потери, затрачиваемые на останов роторной линии, поиск отказавшего блока и его замену, пуск линии и проверку качества потока выпускаемой продукции. Третий уровень - комплексная автоматизация систем машин и агрегатов, создание автоматизированных и автоматических участков, цехов и заводов. На этом уровне автоматизация охватывает такие процессы, как подача к автоматическим линиям запасных инструментов и обновление обрабатывающих сред, автоматическое управление и регулирование качества продукции и т. п. В массовых производствах крепежа, пластмассовых деталей, подшипников, втулочно-роликовых цепей, элементов автономных источников тока, режущих элементов жатвенных частей зерноуборочных комбайнов и ряда других штампованных деталей в автоматизированных участках и цехах устанавливается несколько автоматических роторных линий, работа  Рис. 46. Схематический чертеж ротора с гидромеханическим приводом основных рабочих органов для полугорячей штамповки: / - опорный подшипник; 2 - проводник-контакт; 3 - токосъемник; 4 - барабан; о - выталкиватель; 6 - блокодержатель; 7 - корпус блока; 8 - стакан; 9 - термонагреватель; 10 - пуансон; - поршень; 12 - гндроцилнндр; 13 -- блок гидроци-линдров; 14 плоский гндрораснределитель; 15 - центральный вал; 16 - цилиндр; 17 - стяжной болт; 18 термопара; 19 = ползун; 26 радиальный копир; 21 зубчатое колесо   Изделие да обработай   Изделие после обработки Рис, 47. Конструкция инструментального блока для формообразования деталей через две матрицы после обратного выдавливания: / - ползун; 2 - направляющая втулка; 3,8 - гайкн; 4 - пуансон; 5 - корпус блока; 6 - втулка; 7 матрицы; 9 = подпружиненный упор; 10 опорное кольцо; 11 съемник которых управляется от автоматической системы управления технологическими процессами. В массовых производствах мелких цггампованных деталей за последние годы развернуты работы по автоматизации таких вспомогательных операций, как термохимическая обработка, поверхностное покрытие, контроль, окраска, сборка н т. п. .Автоматические роторные линии последних моделей имеют в своем составе, кроме штамповочных роторов, роторы контроля линейных размеров и формы штампованных деталей, закалки с нагревом ТВЧ, травления, обезжиривания, промывки, сушки, сборки штампованных элементов и поверхностного покрытия готовых изделий. На этом уровне реализуется трехсменная безостановочная работа автоматических роторных линий. Основным условием объединения технологических, транспортных и контрольных машнн в многоканальную часть роторных линий является равенство их цикловых производительно-стей Пц1 - - ц?п. которое применительно к роторным линиям записывается в виде двух равенств tvl + х -I р m Это условие должно выполняться для всех случаев, когда Pl tvt t-V4 Ф tpm\ pi + xl = рг + x2 = - tpi + ti - = pm + xml pi + tx.1 Ф*х>г + -цгФ ¥= tpi + xi Ф Ф tjm + xm> ЧТО достигается путем компоновки в одну линию роторов с различными числами гнезд pi =?= р2 =J= Ф рг ф -1- pm. С различными шагами расположения гнезд /7р, фк Ф Кг Ф И приводит к различиям в линейных скоростях потока предметов обработки в соседних роторах В математической модели объединения роторов в АРЛ приняты следующие обозначения: Up - число гнезд ротора; <р, <х - длительность рабочих и нерабочих (холостых) ходов; ср - транс11ор1иая скорость потока; ftp - линейный шаг ротора; 1, 2, m - число роторов в автоматической роторной линии. В машиностроительных отраслях промышленности СССР наибольшее распространение получили роторные технологические машины и агрегаты с автоматизированным рабочим никлом, В этих автоматах рабочие и нерабочие ходы периодически повторяююя и за каждый рабочий цикл выдается одно или порция обработанных полуфабрикатов или деталей. С современны/ позиций создания гибких и переналаживаемых автоматизированных производств наиболее перспективными следует считать многопозиционные, многошпиндельные роторные автоматы с ди({)ференциацией и концентрацией элементов технологического процесса. Автоматы, имеющие один технологический роюр с непрерывным вращением главного вала и непрерывным транспортированием потока деталей и инструментов, известны давно и широко используются при табле-тировании и брикетировании порошков, прессовании пластмасс, сборке прессованием и тому подобных процео- сах. Этот вид роторных автоматов характерен параллельным способом концентрации одноименных элементов дифференцированноготехнологического процесса, т. е. на всех позициях ротора осуществляется идентичное технологическое воздействие инструмента или среды иа обрабатываемую деталь, при котором меняю.гся геометрические размеры или физико-химические свойства детали. В роторных автоматах легко реализуется принцип последовательного действия, когда разноименные элементы технологического процесса концентрируются на рабочих позициях ротора согласно технологическому маршруту обработки, сборки, прессования, контроля и т. п. Заготовка, передаваемая последовательно, за каждый оборот ротора с одной рабочей позиции на другую, постоянно получает запрограммированный объем технологических воздействий. Роторный автомат последовательного действия имеет комплект обрабатывающих инструментов или сред, рассредоточенный по позициям. В роторных автоматах параллельно-последовательного действия имеется ряд параллельных потоков обработки, в каждом из которых технологический процесс дифференцирован по рабочим позициям. В зависимости от способа дифференциации и концентрации технологического процесса роторные автоматы параллельного, параллельно-последовательного и последовательного действия могут применяться соответственно при автоматизации массовых, серийных и недостаточно массовых производств, без переналадки и с переналадкой на выпуск продукции по сходным технологическим процессам. Уточненные технические характеристики кузнечно-прессового обору- дования приведены в и.зданиях НПО ЭНИКмаш. Список литературы 1. Богоявленский К. Н., Лапин В. В., Селин М. Т. Оборудование и технология раскатки прецизионных заготовок. М.: НИИмаш, 1981. 30 с. 2. Клусов И. А. Технологические системы роторных машин. М.: Машиностроение 1976. 232 с. 3. Литвишков В. И., Заика Л. Г., Логинов А. В. Экспериментальное исследование шайбонавивочного автомата А5727 Кузнечно-штамповочио€ производство. 1983. № и. с. 5-6. 4. Мурзин Г. В., Махтюк Л. Л., Борисов И. Ф. Автоматы для изготовления пружинных шайб Кузнечно-штамповочное производство. 1980. № 11 С. 20-22. 5. Проволочно-гвоздильный автомат с пониженным уровнем шума мод. АБ4116/И. Г. Куликов, Л. Л. Махтюк, И. 3. Мансуров н др. Кузнечно штамповочное производство. 1979. № 7. С. 15-16. 6. Семибратов Г. Г. Точная раскатка валов и осей. Л.: Машиностроение, 1980. 125 с. 7. Солодянников В. С, Катков-ский А. Г. Холодная штамповка крупных цилиндрических роликов Совер-шенствование процессов объемной штамповки. МДНТП. 1980. С. 154- 162. 8. Солодянников В. С, Захаров В. Л. Катковский А. Т. Автоматическая .тиния штамповки заготовок крупных цилиндрических роликов Повышение эффективности штамповочного производства. МДНТП, 1981. С. 149-153. 9. Трофимов И. Д., Гуралник А. И. Автоматы для холодной штамповки длинных болтов Кузнечно-штамповоч-ное производство. 1977. № 6. С. 9-11.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |