|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

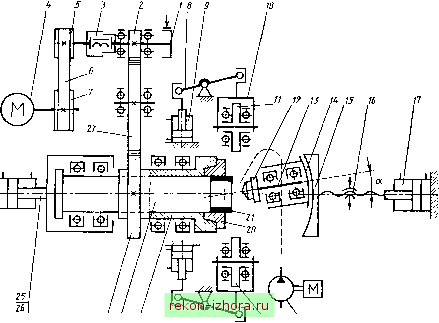

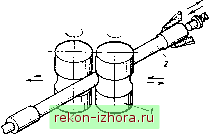

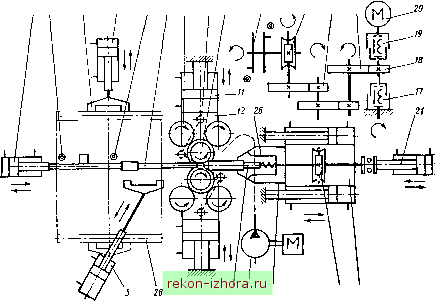

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка  24 23 22 19 IB Рис. 36. Кинематическая схема прецизионного станка мод. С0424 для холодной раскатки силой 250 кН; / - электромагнитный тормоз: 2, 24, 27 - зубчатые колеса; 3 - электромагнитная муфта; 4 - электродвигатель; 5 - шкив; 6 - клиновой ремень; 7 - маховик; 8 - рычаг; 9, 17 - гидроцилиидр; 10 - поперечный суппорт; 11 - формообразующий ролик; 12 - раскатной валок; 13 - ппиоль; 14 - корпус; /5 - ползун; 16 - винт; IS - насос Для смазывания инструмента; 19 - поддерживающий ролик; 20 - матрица; 21 - исходная заготовка; 22 - шпиндель; 23 - выталкиватель; 25 - шток; 26 - поршень рицей, валком и формообразующим роликом получается закрытая зона, что предопределяет размеры бурта. По окончании раскатки отводится раскатной валок, разводятся боковые суппорты, шпиндель останавливается.  Рис. 37. Схема продольной раскатки: г - валок; 2 - обрабатываемая заготовка И деталь выталкивается из матрицы с последующим возвратом в исходное положение выталкивателя; цикл завершен. Для настройки станка предусмотрен наладочный режим. Техническая характеристика станков для торцовой раскатки приведена в табл. 14. Продольно-раскатные автоматы предназначены для формообразования деталей типа ступенчатых валов и осей из углеродистых и легированных сталей холодной продольной раскаткой. Технологическим инструментом служат два неприводных ролика (рис. 37), охватывающих заготовку секторами на 75-95°. Обрабатываемая заготовка после каждого возвратно-поступательного хода поворачивается вокруг своей оси на угол, определяемый программой обработки. Длина хода автомдти- J 6 7 в 9 10 13 15 16  23 2Z Рис. 38. Кинематическая схема автомата мод. Л345.61.1И аля продольной раскатки за готовки шпилек: /, 3, 5, 21 - гидроцилиидры; 2, 6 ~ конечные выключатели; 4 призма; 7 - обработанная деталь; S - опорный ролик; 9 - синхронизатор; 10 - раскатной ролии; - поршень; 12 - ползун; 13 - программирующий диск; 14, 23 - червячная пара; 15, 16, 18 - зубчатые колеса; 17 - электромагнитный тормоз; 19 - электромагнитная муфта; 20 - электродвигатель; 22 - подвижная бабка; 24 - насос смазывания инстру-мента; 25 - пииоль; 26 - цанга; 27 >- выталкиватель; 28 - исходная заготовка чески регулируется соответственно удлинению заготовки. Раскатка завершается после 4-12 ходов о поворотом на 45-90 . На рис. 38 представлена кинематическая схема автомата мод. Л345.61.111 для продольной раскатки заготовки шпилек 18-7-24x200-470 мм. Автоматическая подача заготовки осуществляется из магазина с помощью гидроцилиндра, который обеспечивает подачу заготовки и вывод (сброс) готовой детали из автомата. Поданная на призму заготовка подается иа линию раскатки и затем гидроцилиидром заталкивается в цанговый патрон. В цанговом патроне установлен подпружиненный выталкиватель, который по окончании цикла раскатки и разжима цанги выталкивает готовую деталь. Поданная в цангу заготовка зажимается с помощью гидроцилиндра, который перемещает цангу влево в коническую часть патрона. В дальнейшем прн рабочем ходе, когда цанговый патрон протягивает заготовку между раскатными роликами с большой силой, зажим детали цангой усиливается пропорционально силе протягивания (самозатягивание). По окончании зажима заготовки автоматически с помощью гидроцилиндров ползуны сближаются с раскатными роликами; синхронность перемещения обеспечивается рычажным синхронизатором. Ход ползунов к оси автомата ограничивается специальными планками (упорами). Раскатные ролики, сближаясь, вдавливаются в заготовку и образуют очко , через которое затем протягивается заготовка. После вдавливания в заготовку раскатных роликов бабка продольного хода с помощью двух гидроцилиндров перемещается 15. Технические характеристики продольно-раскатных автоматов и полуавтоматов

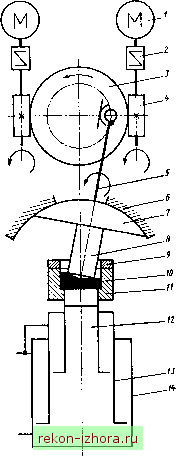

вправо - осуществляется рабочий ход. По завершении рабочего хода раскатные ролики разводятся на небольшую величину для беспрепятственного проворота вокруг оси заготовки на определенный угол и возврата бабки в исходное положение. Положение бабки определяется конечными выключателями. Заготовка проворачивается специальным устройством от индивидуального электродвигателя через систему зубчатых колес, передаточное число которых подобрано так, чтобы за два полных оборота шпинделя вал программирующего устройства сделал один оборот. На валу помещены два диска, в отверстиях которых крепятся штыри, воздействующие на контактные устройства. Располагая штыри в отверстиях дисков, согласно программе можно получить любую последовательность этих поворотов на углы, кратные 15° (т. е. 45 и 90°). По окончании последнего хода призма подни- мается для приемки заготовки, цанга разжимается, подпружиненный выталкиватель (центр) выталкивает деталь на призму; цикл повторяется. Технические характеристики продольно-раскатных автоматов и полуавтоматов приведены в табл. 15. Для локальной обработки заготовок деталей в виде тел вращения используется машина для осадки заготовки обкатыванием. Осадка обкатыванием позволяет изготовлять различные детали: диски, кольца, диски со ступицей, конические и цилиндрические колеса и др. В отличие от традиционных технологических процессов холодного выдавливания, при которых сила штамповки создается по всей поверхности деформируемого металла, осадка обкатыванием сосредоточивает силу только на части обрабатываемой поверхности; площадь соприкосновения инструмента с заготовкой составляет 0,15- 0,25 от площади поперечиого сечения. Перемеш,ение сосредоточенной (локализованной) силы осуществляется путем цикличного отклонения пуансона от оси в соответствии с заданной программой. Это позволяет при удлинении продолжительности процесса снизить силу штамповки примерно в 5 раз. На рис. 39 показана кинематическая схема машины (сферодвижного прес-сователя) мод. PXWIOOA (ПНР) для осадки заготовок обкатыванием. Основные конструктивные особенности: пресс с гидравлическим нижним приводом, с дополнительной механической системой, обеспечивающей качание пуансонодержателя. Гидравлический сервомотор имеет два концентрически расположенных цилиндра, в которых находятся два поршня с независимым приводом. Наружный поршень, являющийся одновременно цилиндром внутреннего поршня, соединен с направляющим гидрораспределителем пресса и вызывает поступательное движение матрицы и выталкивателя. Внутренний поршень соединен с выталкивателем. Пресс в основном работает в автоматическом режиме. Режим операций устанавливается с помощью маховичка на пульте управления. В прессе предусмотрена возможность выбора одного из двух циклов работы, различающихся последовательностью рабочих ходов. Цикл I - осадка. Выталкиватель упирается в дно рабочего гнезда распределителя. Заготовка базируется в отверстии матрицы или па центре выталкивателя. Жидкость под давлением, которое устанавливается соответствующим вентилем, поступает под поршень направляющего распределителя; рабочую силу создает матрица. Во время штамповки выталкиватель является пассивным формующим элементом, не выполняет никаких дополнительных движений и нагружен лишь частью полной силы, пропорциональной отношению площади выталкивателя к площади детали. Обрабатываемая заготовка приобретает требуемые размеры (диаметр, толщину) и форму в момент, когда распределитель упрется в станину пресса установленными на нем упорными кольцами соответствующей толщины. Одновременно происходит нажатие конечного выключа-  Рис. 39. Кинематическая схема машины мод. PXWIOOA (ПНР) для осадки заготовок обкатыванием; / - электроАВР!гатель; 2 -- предохранительная муфта; 3 - червячное колесо; 4 - червяк; 5 - водило; 6 - станина; 7 - -пуансонодержатель; 8 - пуансон; 9 - упорное кольцо; 10 - заготовка; - матрица; 12 - выталкиватель; 13 - наружный поршень; 14 - цилиндр теля, который включает реле времени. В течение времени, установленного на этом реле, осуществляется штамповка детали. По окончании штамповки релз времени включает в работу выталкиватель, длительность остановки которого в верхнем положении регули-  Рис. 40. Схема технологического процесса раскатки обоймы подшипников качения: ; - труба (заготовка); 2 - диск; 3 - зажим; 4 - резец; 5 - заготовка; 6 - раскатной подвижный ролнк; 7 - ограничивающие реборды; S - передняя оправка; 9 - обойма; 10 - задняя оправка; - раскатной неподвижный ролик руется с помощью индивидуального реле времени. Цикл И - штамповка. Под поршень выталкивателя подается Жидкость из гидравлического аккумулятора под давлением. Заготовка базируется на центре выталкивателя. Во время движения направляющего гидрораспределителя вверх выталкиватель отводится из зоны штамповки. После соприкосновения заготовки с пуансоном происходит штамповка (осадка фланца). Качание пуансона осуществляется механически. От электродвигателя через клиноременную передачу приводится в дви> е-ние червячная передача. От червяка движение передается на вторую червячную передачу. Каждое червячное колесо приводит во вращение одну из двух концентрически размещенных эксцентриковых втулок. Эти втулки могут вращаться в одном или в противоположных направлениях с различными угловыми скоростями, что зависит от зацепления зубчатых колес в коробке передач. Сочетание движений эксцентриков позволяет получить нужное движение пуансонов. Техническая характеристика сферодвижного прессователя PXW100A Сила штамповки, кН .... 1600 Число качаний пуансона в минуту...........200 Ход ползуна, мм ...... 140 Наибольший диаметр детали, мм............. 100 Мощность электродвигателя, кВт ............17,8 Масса, кг.......... 5000 Технологический процесс холодной раскатки обойм подшипников качения, разработанный фирмой Форм-Фло (Англия), состоит из двух этапов (рис. 40): а - отделение от трубы исходной заготовки; б - раскатка обоймы. Кольцевая заготовка отделяется от трубы, которая зажимается в патроне станка и приводится во вращение от электродвигателя через клиноременную передачу. На определенной длине трубы осуществляется вдавливание свободновращающихся дисков, перемещающих к центру металл. После определенной глубины вдавливания диск отводится и резцами снимается наружный и внутренний обезуглеро-женный слой; заготовка отделяется и подается в раскатной станок. Техническая характеристика станка для отделения кольцевой заготовки от трубы Наружный диаметр трубы, мм ........ 25-89 Наибольшая длина трубы, мм ........ 4000 Наибольшая толщина стенки трубы, мм . . . 12 Высота заготовки, мм 8-12 Диаметр вдавливающего диска, мм..... 130 Толщина вдавливающего диска, мм ..... 3-3,5 Частота вращения шпинделя, об/мии ..... 500-2000 Мощность электропривода, кВт ....... И При раскатке внутренней обоймы подшипника на станке мод. 1/R1003 отрезанная кольцевая заготовка подается по склизу в раскатной станок, где она надевается на переднюю оправку, и после сцепления с задней оправкой определяется ее положение для раскатки. Одновременно подводятся подвижная головка с раскатным роликом и поддерживающие валки (на рисунке не показаны); по мере при- ближеиия к заготовке скорость перемещения подвижной головки автоматически уменьшается. Как только оба раскатных ролика на подвижной и неподвижной головках войдут в контакт с заготовкой, происходит формовка обоймы. Раскатные ролики формуют наружные поверхности, а оправки формуют внутренние фаски или закругления. Во время раскатки увеличение диаметра обоймы ограничивается поддерживающими валками. При увеличении осевого размера и для предупреждения размыкания оправок конструкцией предусмотрен заход реборды за выступы оправок. После формовки обоймы подвижный раскатной и поддерживающие валки отводятся, оправки разъединяются, освобождая обойму. Диаметр каждой заготовки зависит от ее массы. Значения массы используются для установления максимального переднего положения подвижной головки; это положение регулируется автоматически. Заготовка с массой выше или ниже допуска на установленную массу автоматически бракуется. Техническая характеристика раскатного станка 1/R 1003 Сила раскатки, кН . . 261 Диаметр раскатной обоймы, мм........25,4-91,4 Наибольшая высота раскатной обоймы, мм . . . 32 Мощность электропривода, кВт....... 3 Масса, кг....... 6000 Для холодной раскатки беговых дорожек наружных обойм подшипников применяются станки мод. 0/R 1000. Раскатная головка станка расположена вертикально и наклоняется при смене инструмента. На перемещающейся каретке расположены две матрицы, в которые устанавливают заготовки, поступающие на станок по двум склизам. Пока заготовка, установленная в первой матрице, раскачивается, другая подается с конца склиза одним из двух суппортов, расположенных под кареткой с матрицами, в положение, соосное со второй матрицей; затем заготовка подается вверх в матрицу гидроцилиндром. После окончания накатывания первого кольца раскатной ролик поднимается, и каретка с матрицами перемещается горизонтально, устанавливая вторую матрицу с заготовкой в позицию раскатки, а первую- в позицию выгрузки. Гидровыталкивателем деталь извлекается из матрицы и суппортом подается на разгрузку. Использование двух матриц значительно повышает производительность станка, сводя к минимуму время загрузкн-выгрузки. Ролик и матрица при раскатке вращаются от отдельных гидродвигателей. Заготовка удерживается в матрице в рабочем положении гидроцилиндром для загрузки. Рабочая подача при обработке осуществляется горизонтальным ходом каретки от гидроцилиндра. Техническая характеристика станка 0/R 1000 для холодной раскатки беговых дорожек наружных обойм подшипников качения Сила раскатки, кН . . 245 Диаметр раскатной обоймы, мм...... 25,4-85,7 Наибольшая высота раскатной обоймы, мм . . . 31,7 Частота вращения ролика, об./мин ..... 50-500 8. АВТОМАТЫ УНИВЕРСАЛЬНО-ГИБОЧНЫЕ И ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИННЫХ ШАЙБ В табл. 16 приведены технические характеристики многоползунных универсально-гибочных автоматов с приводом ползунов от центральной шестерни. Технологический процесс изготовления деталей сложных форм на автоматах состоит из следующих операций: штамповочных (вырубка, пробивка, неглубокая вытяжка); гибочных на оправке; дополнительных (сварка, нарезание резьбы, сборка, клепка и штамповка из штучных заготовок с помощью дополнительных устройств, легко встраиваемых в автомат). На рис. 41 приведены переходы при изготовлении пружины на универсально-гибочном автома1е.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |