|

|

Разделы сайта

Читаемое

Обновления Jun-2025

|

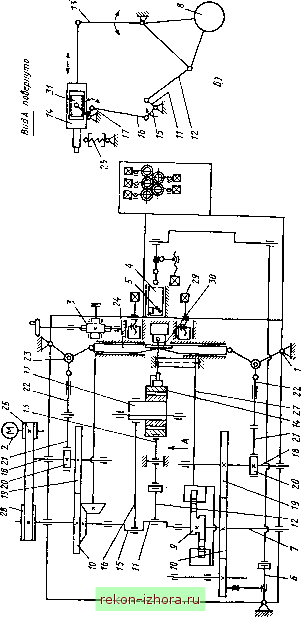

Промышленность Ижоры --> Холодная и полугорячая объемная штамповка ОСОБЕННОСТИ КОНСТРУКЦИИ И РАБОТЫ АВТОМАТОВ АВТОМАТЫ ПРОВОЛОЧНО-ГВОЗДИЛЬНЫЕ  < перемещает каретку 4 с зажимным зубильцем 5. Механизм высадки автомата работает следующим образом. Кривошип , вращаясь с валом 7, через шатун 12, коромысло 13 сообщает ползуну 14 возвратно-поступательное движение в направлении оси высадки. Кривошип 15, также вращаясь вместе с валом 7, через шатун 16 сообщает эксцентрику 17 вращательное движение вокруг собственной оси, закрепленной шарнирно в станине. Эксцентрик 17, проворачиваясь в отверстии ползушки 31, сообщает последнему движение в направлении, перпендикулярном к оси высадки. Ползушка 31 в свою очередь заставляет перемещаться высадочный ползун в том же направлении. Кривошипы 11, 15 двойного эксцентрика 17 повернуты относительно друг друга таким образом, что при приближении кривошипа 15 и эксцентрика 17 к своим крайним точкам ползушка 31 останавливается, кривошип продолжает сообщать через коромысло 13 высадочному ползуну 14 движение в направлении оси высадки. В это время ползун совершает рабочий ход, траектория которого Совпадает с горизонтальной осью высадки. Далее кривошип II через шатун 12 и коромысло 13 отводит высадочный ползун 14 от зоны высадки, а кривошип 15 выходит из своего крайнего положения и через шатун 16 поворачивает эксцентрик 17. В результате ползушка 31 отводит высадочный ползун 14 вверх. Таким образом, наложение на высадочный ползун движений от двух кривошипов и одного эксцентрика позволяет ему совершать посту-пательно-качательное движение. От бокового смещения ползун 14 удерживается плоскими чугунными планками, закрепленными на кронштейне. От вертикального смещения во время высадки гвоздя ползун удерживается послушкой 31, выполненной из азотированной стали. Для уменьшения износа контакт с ползуном осуществляется через накладные планки, которые также изготовлены из азотированной стали. Шатун 12 и ползун 14 соединены коромыслом 13 через оси, которые жестко закреплены в одной из деталей с помощью конических разрезных втулок. Уравновешивание механизма высадки обеспечивается противовесами, закрепленными на главном валу, грузом 8 и пружинным уравновешивателем 25. Механизм отрезки и заострения автомата выполнен в виде симметрично расположенных ползунов 24, на которых жестко закреплены ножи. Каждый из ползунов имеет привод, состоящий из последовательно соединенных между собой кривошипно-ползунного 20, 21 и коленно-рычажного 23 механизмов с помощью промежуточного ползуна. Такое конструктивное решение позволило отделить зону образования гвоздя от зоны с основными механизмами автомата, что значительно улучшило условия их работы. Регулирование положения ножей осуществляется в трех взаимно перпендикулярных направлениях винтами 29 эксцентриком /, который одновременно служит и опорной осью рычагов коленно-рычажного механизма. Матричный блок механизма зажима вертикальный и имеет маятниковую подвеску к станине. Верхняя матрица неподвижная и регулируется относительно оси проволоки с помощью винта. Ось, относительно которой качается рычаг 27, жестко закреплена в станине. Регулировка нижней матрицы относительно оси проволоки осуществляется эксцентриком с помощью выведенного наружу винта. Автомат имеет две автономные системы смазывания - картерную от шестеренного насоса и импульсную И-ЦСЭ-2,5 для точек, имеющих выход наружу. Для удобства настройки автомат снабжен механизмом 3 ручного проворота. Станина автомата чугунная, коробчатой формы, выполнена с разъемом по главному валу. Внутри станины находится масляная ванна. Верхняя часть станины защищена алюминиевыми стационарными кожухами, рабочая зона автомата - алюминиевым кожухом. Конструкция этой модели автоматов отличается от традиционных и имеет следующие преимущества. Ход высадочного ползуна по горизонтали при максимальной длине изготовляемого гвоздя 120 мм составляет не 150, а только 40 мм, в результате чего < < < < < < < < о ю о о со со о - I о ю csco о х5 2х со - S 8 М I о ю -ОЙсо со о о I со о i о Ю I -см со о о I OD to --CM CM LO A CM 00 I 00 00 Q. S- о о to к cq ra о о га о с со £ со о о S максимальные скорости и ускорения механизма высадки по горизонтальной составляющей в 3,75 раза ниже. Конструкция автомата выполнена по схеме трех параллельных валов вместо схемы трех взаимно перпендикулярных валов. Это позволило заменить конические зубчатые передачи на цилиндрические косозубые, которые создают меньший шум при работе. Вместо кривошипно-ползунного главного исполнительного механизма автоматы этой серии имеют криво-шипно-коленно-рычажный механизм. При таком конструктивном решении необходимая сила отрезки замыкается на станине, что повышает жесткость механизма и обеспечивает более плавный рабочий ход. В результате скорость режущих ножей при подходе к проволоке меньше, чем у автоматов старой конструкции, что позволяет избежать удара ножей о проволоку и увеличить их стойкость. В результате появляется возможность работы с твердосплавными вставками и наплавками на ножах. Технические характеристики проволочно-гвоздильных автоматов серии АА41 и АБ41 приведены в табл. П. 6. АВТОМАТЫ ДЛЯ ШТАМПОВКИ ШАРИКОВ И РОЛИКОВ В автоматах для штамповки шариков и роликов применяют цилиндрические отрезные втулки и плоские ножи с полуцилиндрической рабочей поверхностью. Наряду с этим получает все большее распространение закрытая конструкция ножа в виде втулки, обычно армированной твердосплавной цилиндрической вставкой. Технические характеристики одно-позиционных одноударных автоматов для штамповки шариков и роликов представлены в табл. 12 и 13. Автоматы для штамповки шариков и роликов имеют механизмы привода, высадочного ползуна, матричного блока, правильно-подающего устройства, отрезки и переноса штучной заготовки, выталкивателя и др. Шариковые автоматы применяют с подпружиненным креплением пуан- 12. Технические характеристики автоматов для штамповки шариков

13. Технические характеристики автоматов для холодной штамповки роликов

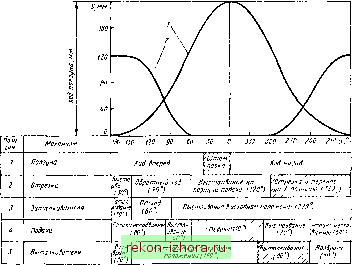

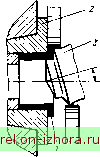

J /  г а) 6) Рис. 33. Основные этапы штамповки заготовок шариков сона открытым ножом и удерживающими отрезанную заготовку пальцами. Наиболее распространена штамповка с подпружиненным креплением пуансона (рис. 33). Отрезанная на линии подачи заготовка I (рис. 33, а) переносится ножом 2 и придерживающим крючком 3 на линию штамповки, где она удерживается подпружиненным пуансоном 4. Нож и придерживающий крючок (рис. 33, 6) возвращаются в исходное положение; осуществляется начало штамповки (рис. 33, в). Процесс штамповки заканчивается (рис. 33, г); пуансон отходит в исходное положение, а отштампованная шариковая заготовка выталкивается из матрицы и пуансона (рис. 33, д). В автоматах для штамповки заготовок цилиндрических, конических, боч- кообразных роликов имеются отличительные особенности в механизмах отрезки и переноса, матричном блоке, ползуне, кинематике отдельных механизмов. На рис. 34 приведена циклограмма взаимодействия работы механизмов автомата для Штамповки роликов. В отличие от автомата для штамповки шариков формообразование цилиндрических и конических роликов осуществляется в основном в матрице. Поэтому в пуансонной головке ползуна отдельных автоматов не предусматривается устройство для выталкивания отштампованной заготовки из пуансона. На позицию высадки прутковая заготовка попадает в закрытой ножевой втулке, откуда она подается в рабочую матрицу переталкивателем.  Рис. 34. Циклограмма взаимодействия работы механизмов автомата А3724А Качество торцовых поверхностей отрезанной заготовки при резке в закрытой втулке достаточно высокое, однако необходимо применять сложный механизм привода переталкивателя от боко-бого распределительного вала. 7. ОБОРУДОВАНИЕ ДЛЯ РАСКАТКИ Процесс холодной торцовой раскатки деталей типа колец, втулок, стаканов с наружным и внутренним буртом осуществляется на раскатных станках путем заполнения металлом исходной осесимметричной заготовки полостей, образованных технологическим инструментом (рис. 35). Процесс основан на преднамеренном уменьшении поверхности, на которую действует сила. Заготовка и инструмент в процессе деформации вращаются, площадь соприкосновения инструмента и заготовки составляет 0,01-0,07 от площади поперечного сечения. Это ведет к выигрышу в силе деформирования, позволяет достичь высокой деформации е= 0,23н-0,3 при раскатке заготовок из легированных, высоколегированных и подшипниковых сталей. На рис. 36 представлена кинематическая схема станка мод. С0424, работающего в полуавтоматическом режиме. В матрицу, закрепленную в шпинделе станка, загружается кольцевая заготовка. Часть заготовки, подлежащая раскатке, выступает нз матрицы. Нажатием соответствующей кнопки на пульте управления полуавтоматический цикл по направлению к заготовке приводится в движение раскатной валок, который заранее установлен относительно заготовки под углом а = = 0-15°. При достижении определенного положения валка относительно матрицы автоматически включается вращение шпинделя и сближение боковых суппортов с формообразующим и упорным роликами. Включается полив матрицы маслом. При соприкосновении раскатного валка с выступающим концом заготовки осуществляется пластическое формообразование бурта; течение металла достигает формообразующего ролика; между мат-  а.0...15° Рис. 35. Схема торцовой раскатки: 1 - заготовка: 2 - матрица; 3 - раскатной валок 14. Технические характеристики раскатных станков

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |