|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

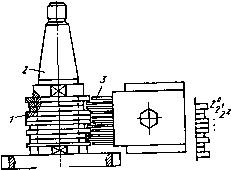

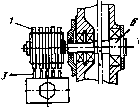

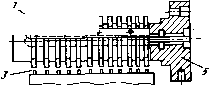

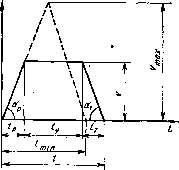

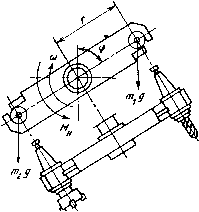

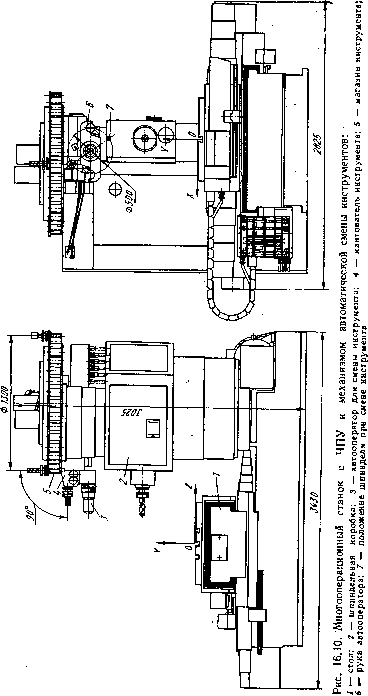

Промышленность Ижоры --> Станки механосборочного производства переключатели считывающего устройства 3. Кодирование гнезд магазина получило широкое применение в станках с ЧПУ главными образом из-за сокращения времени поиска инструмента в связи с воз--можностью выбора кратчайшего пути для вращения инструментального магазина. Однако цикл работы механизма автоматической смены инструментов и устройство его управления в этом случае усложняются.  /Сед инструмента  20 10 2 Т  80 40S 4 Код инструмента Рис. 16.7. Устройства для кодирования инструментов Перспективными являются способы кодирования и поиска инструментов с использованием фотоэлектрических, электромагнитных и других физических эффектов, позволяющие достичь наибольшей! компактности конструкции устройства. Для кодирования инстру-; мента в определенном месте нерабочего участка инструментальной! оправки прикрепляют небольшую этикетку, например, с ферромаг-] нитным слоем или штриховой шкалой, в котором записаны кодовыйД номер и параметры (геометрические, технологические и др.) данного! инструмента.  § 3. ПРОЕКТИРОВАНИЕ И РАСЧЕТ МАНИПУЛЯТОРОВ Характерными особенностями манипулирующих устройств являются короткое время цикла работы, непостоянство массы и момента инерции исполнительных органов, большие динамические нагрузки, колебания и удары в механизмах приводов во время переходных процессов (при разгоне, торможении и реверсе). В связи с этими особенностями обеспечение высоких требований к быстродействию, точности, долговечности манипуляторов возможно только при обоснованном выборе параметров их приводов во время переходных режимов работы. Приводы манипуляторов - это системы, состоящие из двигателя, передаточного механизма и устройства управления совместно с датчиками положения, скорости, силы и т. д. В качестве двигателей манипулирующих устройств используют гидро-и пневмоцилиндры, гидро- и пневмодвигатели с вращательным или неполнопово-ротным качательным движением ротора, электродвигатели постоянного и переменного тока, линейные двигатели и электромагниты. Передаточные механизмы имеют редукторы (зубчатые простые, планетарные и волновые) и преобразователи движения (зубчато-реечные, рычажные, кривошипные, кулачковые и некоторые другие). Общий коэффициент передачи механизма с поступательным движением = = у/сОд = ip , где V - скорость исполнительного органа; сод - угловая скорость двигателя; гр, г - соответственно передаточное отношение редуктора и шаг (ход) механизма преобразования движения. Переходные режимы исполнительных органов манипуляторов характеризуются законом изменения скорости v их движения во времени t (рис. 16.8). Наибольшее быстродействие механизма достигается при треугольном законе изменения скорости, когда переходный процесс совершается в два этапа: разгон с максимально возможным ускорением ар до скорости уах, а затем торможение с наибольшим замедлением До полной остановки. Ускорение при этом ограничивается максимальным вращающим моментом двигателя Мд max, статическим моментом нагрузки Мс, суммарным динамическим моментом инерции 2 двигателя и механизма, приведенными к валу двигателя с учетом общего коэффициента передачи k: Мс = = nfс; Ух = Уд -f klm, где fc - сила сопротивления движению исполнительного органа; т момент инерции двигателя. Рис. 16.8. Графики изменения скорости в переходных режимах движения манипулятора масса исполнительного органа; Уд - Особенностью манипуляционных устройств является их неуравновешенность из-за переменности масс исполнительных органов, вследствие чего возникает дополнительный момент сопротивления, изменяющийся в зависимости от положения этих органов при движении. На рис. 16.9 показана расчетная схема для определения момента неуравновешенности М для автооператора механизма смены инструментов с горизонтальной осью вращения: Mr = Hi - Щ) gr sin ф. где mi, - масса инструментов; г - расстояние между осями автооператора и инструмента; ф - угловое положение автооператора; g - ускорение силы тяжести. В зависимости от положения автооператора направление действия момента М может изменяться. Минимальнее время переходного процесса определяется при треугольном законе изменения скорости (см. рис. 16.8) по формуле  t min - где / - путь перемещения исполнительного органа. . Максимальный момент привод- Рис. 16.9. Расчетная схема для опре- ГО ДВИгателя Мд ,ах И его МОЩ-деления момента неуравновешен- НОСТЬ шх при уСЛОВИИ Оптималь- ности авгооператора НОГО быстродействия И Практиче- ском постоянстве (из-за малого времени переходного процесса) статического момента нагрузки М; и динамического момента инерции привода определяют по формулам 2 Афд 3 шах д Tiiax - коэф- где Афд - угол поворота вала двигателя; =- -j фициент нагрузки двигателя по моменту. Мгновенное изменение знака ускорения в точке начала торможения, приводящее к появлению ударов, а также необходимость установки двигателя большой мощности делают закон треугольного изменения скорости менее рациональным в сравнении с трапецеидальным законом. При ограничениях скорости у и ускорении при разгоне Ор и торможение а,., соответствующих трапецеидальному закону изменения скорости уменьшаются габариты двигателя и затраты энергии, снижаются ударные нагрузки на механизм привода и увеличивается его долговечность. Общее время отдельного движения механизма манипулятора при трапецеидальном законе изменения скорости , I / Ш (ар + а) V аа, (1 -т*) где X - tylt - параметр, характеризующий диаграмму скорости движения; при трапецеидальном законе т > О, а при треугольном законе т = О, так как суммарное время разгона и торможения tp + + и = t {\ - т). Более удобной является формула где / - общий путь исполнительного органа; а - модуль ускорения при торможении; = аа. - коэффициент, зависящий от соотношения ускорения при разгоне и торможении а; у - скорость установившегося (равномерного) движения. Оптимальную скорость движения исполнительного органа манипулятора можно найти, если принять в качестве критерия минимальное значение функции, являющейся линейной комбинацией значений быстродействия t и энергоемкости (или мощности привода), обратно пропорциональной f. Значение аОонт = 0,5ч-0,6 позволяет установить, что Оопт зависит от длины кода /: при малых пе ремещениях не требуется высоких скоростей движений, с увеличением длины хода знанение vt возрастает. Оптимальные значения скорости поступательного движения рабочих органов манипуляторов обычно от 0,4 до 1,2 м/с. Номинальное значение ускорения ограничивается уровнем колебаний механизма привода. Для уменьшения этих колебаний необходимо, чтобы время торможения было значительно больше периода Т собственных колебаний привода; в большинстве случаев Г = 0,02-f-0,04 с и = 0,084-0,1 с. При малых ходах (/ = 0,15ч-4-0,3 м) для Выполнения этого условия необходимо, чтсйы с, = = 5-6 м/с*, при больших ходах (/ = 0,7ч-0,8 м) % = 10ч-12 м/с. Максимальный момент приводного двигателя Мд п,зх и его мощность /*д max при трапецеидальном законе изменения скорости определяют по формулам 8/2 Дфд д max д max : -Чl-4)(l-)(l + ) Если режим работы механизма является повторно-кратковременным, характеризующимся временем паузы t. между отдельными движениями и общим временем цикла = -4- ц, то номинальный момент Мд должен быть больше эквивалентного момента Мд. определяемого из условий нагрева двигателя: д гаахМд. Эквивалентная мощность двигателя *Д. экв - Л1д. ЭКВД! где о)д - номинальная угловая скорость двигателя. Коэффициент перегрузки двигателя по моменту км = М Полученные параметры дают возможность выбрать двигатель по каталогу, а затем по характеристикам двигателя уточнить минимальное время выполнения движений манипулятора и провести проектный расчет его механизма Характеристики приводов поступательного движения (с гидро-пневмоцилиндрами и другими линейными двигателями) выбирают по расчетным значениям параметров исполнительных механизмов манипуляторов: наибольшей скорости ах и предельной нагрузке силой fmax- По ЭТИМ знзчениям И выбранному давлению р определяют диаметр цилиндра 0 = 1/ 4bF где b - коэффициент, зависящий от типа уплотнений штока цилиндра ф = 1,1-=-1,5). Затем вычисляют расход рабочей жидкости Q = Ушах5, где S - площадь поршня. По каталогу определяют ближайший типоразмер гидро- или пнев-моцилиндра и с учетом его характеристик проводят проектный расчет привода манипулятора. Рассмотрим пример проектирования механизма, привода автооператора для смены инструментов на горизонтально-фрезерном и расточном станке с ЧПУ (рис. 16.10). Работа механизма происходит следующим образом. После получения команды смена инструмента стол станка отводится от шпинделя по осям X и Z, а шпиндельная коробка поднимается по направляющим стойки (по оси Y) в положение смены. Автооператор поворачивается из исходного положения на 90° и захватывает одновременно инструментальные оправки в шпинделе и кантователе, затем он выдвигается вдоль оси Z на 150 мм, поворачивается на 180° и вновь смещается назад, осуществляя при этом смену инструментов в шпинделе и кантователе. После зажима инструмента в шпинделе автооператор возвращается в исходное положение, а кантователь поворачивается на 90° в вертикальное положение и осуществляет установку инструмента, его фиксацию в гнезде магазина за счет опускания инструментальной оправки вдоль ее оси на 36 мм. Шпиндельная коробка и стол станка совершают установочные перемещения по осям X, Y w Z в положение начала обработки вновь установленным инструментом, а инструментальный магазин поворачивается, осуществляя поиск следующего инструмента. После остановки магазина в заданной позиции кантователь захватывает инструментальную оправку из гнезда магазина, смещает ее вверх на 36 мм, а затем поворачивается в горизонтальное положение, где ожидает начала следующего цикла смены инструмента. Мага-

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |