|

|

Разделы сайта

Читаемое

Обновления Aug-2025

|

Промышленность Ижоры --> Станки механосборочного производства Циркуляционное .................. 4,2-6 Капельное ..................... 2,8-4 Масляным туманом...............,. 5,5-8 Под давлением ................... 7,5-Ю (меньшие значения для тяжелых серий подшипников, большие - для особо легких). Смазывание погружением для шпиндельных узлов практически не применяют. При смазывании разбрызгиванием от шестерен привода масло подается в подшипники либо непосредственно, либо через специальный сборник. Следует учитывать, что в этом случае масло поступает к подшипникам загрязненным продуктами изнашивания шестерен коробки, кроме того, для нормальной работы системы смазывания частота вращения шпинделя не должна быть низкой. Циркуляционное смазывание обеспечивает необходимый по условиям теплоотвода расход масла через подшипник и охлаждает его. В большинстве случаев система циркуляционного смазывания общая для шпинделя и всей коробки скоростей, раздельные системы смазывания применяют для высокоскоростных шпиндельных узлов. При капельном методе смазывания подшипники смазываются независимо от других элементов, в них подается ограниченное количество масла (от 1 до 100 г в 1 ч), что .снижает тепловыделение. В этом случае необходимо предотвращать попадание в подшипники смазки из коробки скоростей. Смазывание методом масляного тумана применяют в высокоскоростных узлах; при этом кроме постоянного и равномерного смазывания осуществляется интенсивное охлаждение подшипника сжатым воздухом, служащим для образования масляного тумана в специальных маслораспылителях. Избыточное давление воздуха в подшипнике препятствует попаданию в него внешних загрязнений. Проточное смазывание при строгом дозировании применяют при работе-шпиндельного узла в особо напряженных условиях (при высоких частотах вращения). В этом случае масло под давлением с помощью специальных дозаторов периодически впрыскивают через сопла непосредственно в зазор между сепаратором и кольцом подшипника. Тем самым преодолевается воздушный барьер, создаваемый подшипником при высоких частотах вращения. Твердые смазочные материалы применяют в шпиндельных узлах при относительно низких частотах вращения, особенно они удобны для шпиндельных узлов, работающих в вертикальном или наклонном положении. Следует учитывать, что избыток смазочного материала, закладываемого в подшипник, ведет к повышению температуры в опоре и вытеканию смазочного материала, а недостаточное его количество приводит к быстрому выходу подшипников из строя. Уплотнения шпиндельных узлов служат для защиты подшипников шпинделя от проникновения в них грязи, пыли и охлаждаемой жидкости, а также препятствуют вытеканию смазочного материала из подшипника. В шпиндельных узлах чаще всего применяют различные бесконтактные лабиринтные уплотнения для уменьшения тепловыделений в узле и исключения изнашивания уплотнений. Для на- дежной их работы необходимо, чтобы радиальные зазоры в них были не более 0,2-0,3 мм. В шпиндельных узлах, работающих в тяжелых (по загрязнению), условиях, лабиринт заполняют твердым смазочным материалом, а при жидком смазочном материала иногда применяют продувку воздуха через уплотнение. В уплотнениях размещают полости и каналы для отвода смазочного материала от подшипников. Основные типы уплотнений приведены на рис. 13.1. Материалы шпинделей и термообработка. Для шпинделей станков нормальной точности применяют конструкционные стали 45,   Рис. 13.1. Основные типы уплотнений шпиндельных узлов: а - контактное манжетное резиновое армированное уплотнение с пружиной; б - контактное манжетное кожаное уплотнение с пружиной; в - бесконтактное лабиринтное уплотнение: - лабиринтное дисковое уплотнение; D, d, Ь - основные конструктивные размеры; Л = 0,4-ь0.6 мм - лабиринтный зазор; / - вращающийся стакан; 2 - кольца; 3 - диски; 4 - невращающийся стакан; 5 - резиновое кольцо; 6 - фиксирующий винт 50, 40Х С поверхностной закалкой (обычно закалка с нагревом ТВЧ) до твердости Я/?Сэ 48-56. Шпиндели сложной формы изготавливают из сталей 50Х, 40ХГР и применяют объемную закалку до HRCg 56-60. Для прецизионных станков в условиях жидкостной смазки применяют низкоуглеродные стали 20Х, 18ХГТ, 12ХНЗА с цементацией и закалкой до твердости HRC. 56-60. Для слабона-груженных шпинделей высокоточных станков для уменьшения внутренних деформаций применяют азотируемые стали 38Х2МЮА, 38ХВФЮА с закалкой до твердости HRC 63-68. Для изготовления полых шпинделей большого диаметра иногда при.меняют серый чугун СЧ 20. § 3. ШПИНДЕЛЬНЫЕ ОПОРЫ КАЧЕНИЯ В шпинделях станков для обеспечения высокой грузоподъемности, точности вращения, повышенной жесткости и минимальных выделений теплоты, как правило, применяют подшипники качения специальных конструкций. Для восприятия радиальных нагрузок широко применяют двухрядные подшипники 3182100 с цилиндрическими роликами. Два ряда точных роликов, расположенных в шахматном порядке, обеспечивают грузоподъемность и жесткость подшипника при высокой точности вращения. Ана- i НазкоскорОстНЫё . , Рис. 13.2. Типовые коиструктивные схемы П1пиндельных узлов на подшипниках качения н области их применения Е Среднескоростные fiSB Ш Высокоскоростные ОпЦ-еНВнм-мин-* логичные подшипники типа 3182100К имеют в наружном кольце четыре отверстия (под углом 90°) и кольцевую канавку, через которые смазочный материал подается непосредственно на дорожки качения, что увеличивает быстроходность опор и повышает надежность их работы. Для восприятия осевых сил применяют радиально-упорные подшипники в обычном исполнении 36000, 46000, но чаще всего используют рационально-упорные шарикоподшипники типа 178600 с углом контакта 60°, имеющие быстроходность в 2-2,5 раза выше, чему упорных шарикоподшипников (dn)n,ax = (4-f-5)i0 ,мм мин . В последнее время применяют роликоподшипники конические однорядные (тип 67000) и двухрядные (тип 697000) с упорным буртом на наружном кольце, предназначенные для восприятия радиальной и осевой нагрузки, и однорядные со встроенными в широкое наружное кольцо пружинами (тип 17000), служащие для восприятия радиальных нагрузок в задних опорах. При повышенных требованиях к быстроходности в опорах шпинделей применяют особо быстроходные радиально-упорные шарикоподшипники (тип 36000К) с несколько измененными конструктивными и геометрическими параметрами по сравнению с обычными. Эти подшипники собирают в комплекты по два, три или четыре. Для создания шпиндельных узлов в виде отдельных агрегатных модулей, уменьшения трудоемкости конструирования, изготовления и эксплуатации шпиндельных узлов в практике станкостроения целесообразно применять типовые конструктивные схемы (рис. 13.2). Их отличительной особенностью является то, что осевая нагрузка воспринимается передней опорой, задняя опора при этом плавающая, т. е. не закреплена в осевом направлении. Это повышает радиальную жесткость узла, уменьшает тепловые деформации переднего конца шпинделя. Точность подшипников, которая регламентируется радиальным или осевым биением вращающегося кольца, во многом определяет точность вращения шпинделя. При этом радиальное биение передней б.., и задней бд опор можно найти из простых геометрических соотношений, анализируя схему, приведенную на рис. 13.3, а. Радиальное биение конца шпинделя (13.5) б = б(Ц--)-Ьб Обычно принимают 6 < А/3, где А - допуск на радиальное биение конца шпинделя. Приняв, что 6 = (1 += бд-, получим Д о д 6л = б = (13.6) По величинам и б выбирают подшипники соответствующего класса точности. Рекомендуемые классы подшипников шпинделей станков различной точности приведены в табл. 13.3. 13.3. Рекомендуемые классы точности подшипников качения для шпинделей станков

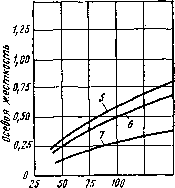

Рис. 13.3. Схемы биения шпинделя на опорах: а - биения опор направлены в разные стороны; б - биения опор направлены в одну сторону Если при сборке шпиндельного узла подшипники устанавливают таким образом, что пх биения направлены в одну сторону, то это резко снижает бнениз переднего конца шпинделя (рис. 13.3, б). Жесткость подшипников определяется упругими сближениями тел качения с кольцами и контактными деформациями колец с сопряженными деталями. Жесткость зависит, главным образом, от типа подшипников и их диаметра. Радиальная и осевая жесткость шпиндельных опор различных типов приведена на рис. 13.4. Для повышения жесткости подшипников, а также устранения зазоров (что повышает точность вращения) в них применяют предварительный натяг, т. е. прикладывают постоянную предварительную нагрузку. В радиальных шарикоподшипниках для создания предварительных, натягов смещают наружные кольца относительно внутренних в осевом направлении, для чего либо сошлифовывают торцы колец, либо при.меняют втулки различной длины между наружными и внутренними кольцами, либо устанавливают распорные пружины. В роликовом подшипнике (тип 3182800) предварительный натяг создают осевым смеихением внутреннего кольца подшипника на конической шейке шпинделя, что вызывает радиальные деформации кольца. В шариковых радиально-упорных и конических роликовых подшипниках (тип 697000) натяг создается при сборке за счет осевого взаимного сближения рядов тел качения, что обеспечивается размерами сопряженных деталей. В конических роликовых подшип- кИ/мки 1Л 01 кИ/мкм 30 so 70 so по  Диаметр подшипника Рис. 13.4. Зависимость жесткости подшипника от его диаметра: / - двухрядные роликоподшипники; 2 - конические роликоподшипники; 3 - шарикоподшипники; 4 - гидростатические опоры (прн р = 2 МПа); 5 - упорные maphkonoaujhn-ники; в - упорио-раднальиые шарикоподшипники; 7 - раДиально-упорные шарикоподшипники 1,0 0,6 0.2 -10 О а) S &г, мкм 1,0 0,8 0,6 0,4 о,г о О S) 4 Аг, мкм Рис. 13.5. Зависимость жесткости и долговечности от величины зазора-натяга An а - жесткости j, отнесенной к жесткости подшипника прн нулевом зазоре-иатяге/jy g; б - долговечности по усталости 1.д, отнесенной к долговечности при нулевом зазоре-натяге Д = 0 - нагрузка на опору 5000 Н; 2 - нагрузка на опору 11 ООО Н пиках (тип 17000) натяг создается постоянным осевым смещением наружного кольца относительно внутреннего с помощью встроенных в него пружин. От тщательности и точности регулирования предварительного натяга во многом зависит работоспособность шпиндельного узла. На рис. 13.5 представлена зависимость жесткости и долговечности подшипника типа 3182100 от предварительного натяга. При увеличении предварительного натяга резко возрастает тепловыделение в подшипниках. Натяг или зазор шпиндельных подшипников обычно регулируют в специальном приспособлении на собранном узле вне или на станке. Для упрощения этой операции применяют дистанционные кольца. Их размеры устанавливают заранее и при сборке точно ограничивают силу предварительного натяга. С Посадки подшипников качения оказывают большое влияние на точность вращения шпинделя и другие критерии работоспособности, так как они сказываются на величине и постоянстве предварительного натяга в подшипниках. Вращающиеся (внутренние) кольца 4 / Jj 4 50 40 % 30 I ZO

-8 § -4 0 30 so so 120 ISO 180 MUH Время Рис. 13.6. Изменение температуры и натяга в передней опоре шпинделя токарного станка с числовым управлением: / - температура в подшипнике; 2 - температура в стенке корпуса; 3 - иатяг в опоре  Рис. 13.7. Роликоподшипник с регулируемой, величиной иатяга подшипников нужно устанавливать с небольшим натягом (-2- ~-4 мкм); невращающиеся (наружные) кольца - с натягом в низкоскоростных шпиндельных узлах и с небольшим зазором высокоскоростных при (rfn),nax > 2,5-10 мм-мин-. Отклонения размеров и формы сопряженны} с подшипником поверхностей деталей шпиндельного узла не должны превышать допустимых отклонений для тех элементов подшипников, с которыми контактирует данная деталь. Потери на трение в подшипниках качения оцениваются по моменту трения либо тепловым потоком, Вт, выделяемым в них: Q = 0,4-10- А (13.7) где R - нагрузка на подшипник, W; d - диаметр подшипника, мм; - частота вращения, мин-; / - условный коэффициент трения (для шариковых и роликовых цилиндрических подшипников / = = 0,002--0,003; для конических роликоподшипников / = 0,004-г-0,008). Теплота, выделяемая в подшипнике, ведет к нагреву стенок корпуса и самого шпинделя и, как следствие, к температурным деформациям. Неравномерность нагрева наружного и внутреннего кольца

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |