|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

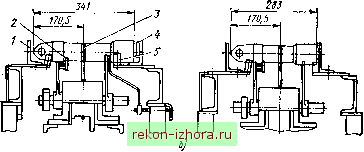

Промышленность Ижоры --> Станки механосборочного производства простых деталей, которые можно обрабатывать при меньшем числе рабочих позиций, применяют схему параллельно-последовательной обработки. Для этого используют две позиции в качестве загрузочных и обрабатывают детали в два потока. Так, заготовка, установленная на позиции /, обрабатывается на рабочих позициях /,  РаВочае шпиндели 1 {Ротор разбертыбания) 1(Ротор  Рис. 9.9. Принципиальная (а) и конструктивная (б) схемы роторной линии У и VII, а заготовка, установленная на позиции - на рабочих позициях IV, VI, VIII. Для финишной обработки деталей типа тел вращения чаще всего применяют бесцентрово-шлифовальные автоматы, как наиболее подходящие при решении задач автоматической загрузки-разгрузки заготовок наиболее простыми методами. Кроме того, метод бесцентрового шлифования обеспечивает более высокую производительность за счет больших подач благодаря наличию жесткой опоры по всей длине обрабатываемой детали, воспринимающей силу со стороны шлифовального круга. В начале автоматической линии для токарной обработки колец конических подшипников (рис. 9.8) установлен автоматический бункер / для накопления и выдачи штучных заготовок, а в конце - магазин 7 (с вращающимися щетками). Транспортные устройства (конвейеры подводной 5 и отводящий 4, подъемники 2, гибкая лотковая система 6) передают заготовки из бункера к многошпиндельным токарным автоматам 3, а обработанные кольца - к прессу клеймения 8 и далее в магазин. Наружные кольца обрабатывают на шестишпиндельных, а внутренние-на восьмишпиндельных токарных автоматах. На каждом станке реализуется полная токарная обработка кольца, технологические процессы которой представлены соответственно на рис. 9.8, б, в. Загрузка, выгрузка и поворот кольца в процессе обработки обеспечиваются автооператором. Роторные автоматические линии по структурному построению существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 9.9) комплектуют из роторных автоматов /, на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии осуществляется транспортными роторами 2. Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки с временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени. Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия. § 4. ПЕРЕНАЛАЖИВАЕМЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ Переналаживаемые автоматические линии групповой обработки предназначены для изготовления двух-десяти, а иногда и более заранее известных, аналогичных по конструкции, служебному назначению и технологии обработки, близких по размерам деталей в условиях крупносерийного и массового производства. Эти линии используют при необходимости одновременного выпуска нескольких модификаций деталей, узлов или машин. Обработка различных заготовок может вестись как параллельно, так и последовательно после осуществления автоматической или ручной переналадки. Автоматические линии групповой обработки переналаживают, как правило, не чаще 4 раз в месяц, они обеспечивают общую годо- вую производительность от 30 ООО до 250 ООО изделий. Возможность переналадки линий расширяется за счет использования высокопроизводительных специальных станков с ЧПУ. Известны следующие варианты конструктивных компоновок переналаживаемых автоматических линий для крупносерийного и массового производства. Переналаживаемые автоматические линии с гибким транспортным потоком. В этом случае для каждого типоразмера на линии предусматривают определенные рабочие позиции, сходные по технологическому процессу и по набору режущего инструмента. Каждая деталь имеет свой транспортный маршрут. Переналаживаемые автоматические линии с последовательной обработкой заготовок различных типоразмеров. Основное технологическое и транспортное оборудование, так же как и система управления, переналаживаемые. Все заготовки имеют сходный технологический процесс при одинаковом числе рабочих позиций. Время переналадки сравнительно велико, вследствие чего обработка ведется крупными партиями. Переналаживаемые автоматические линии с фиксированным транспортным потоком деталей. В этом случае транспортные устройства для всей группы обрабатываемых деталей не подлежат переналадке (в основном это линии с обработкой на приспособлениях-спутниках). Переналадка станков реализуется быстро в автоматическом или полуавтоматическом режиме. Затраты на оснастку также сравнительно невелики, но число типоразмеров в группе обрабатываемых деталей, как правило, не может превышать двух - четырех. Переналаживаемые линии получили широкое распространение для групповой обработки блоков цилиндров двигателей внутреннего сгорания, идентичных по конфигурации и технологическому процессу изготовления и отличающихся только размерами, числом цилиндров и крепежных отверстий. В СССР разработана система автоматических линий групповой обработки восьми- и десятицйлиндровых блоков для Ярославского моторного завода производительностью 30 дет./ч, состоящая из 101 единицы основного технологического оборудования, и линия для обработки четырех типов корпусов редукторов (рис. 9.10). Производительность ее - 100 ООО корпусов в год при переналадке с одного типоразмера на другой раз в неделю в течение 4 ч. Линия состоит из 10 агрегатных станков, связанных общим транспортом. Обработка и транспортирование производятся на спутниках четырех размеров. Станки 9 w. 10 имеют силовой стол с делительным поворотным устройством, на котором смонтированы четыре шпиндельные коробки, каждая из которых соответствует определенному размеру редуктора. При переналадке на обработку другого изделия силовой стол поворачивается на соответстъующий угол. На ВАЗе работает система переналаживаемых автоматических линий обработки трех модификаций четырехцилиндрового блока цилиндров. Все детали одинаковые по высотеи близки по конструк- тивным параметрам. Система включает в себя шесть переналаживаемых автоматических линий (рис. 9.11) -соответственно для черновой и чистовой фрезерной обработки, сверления, зенкерования, резьбонарезания и растачивания. Линии комплектуются транспортером с шагом 1000 мм, транспортными штангами и направляющими планками под заготовки. Загрузочная и разгрузочная позиции оснащены кантователями 1 ч IS (рис. 9.11, а) и контрольными устройствами наличия заготовок. При переналадках система линий освобождается от. предыдущей детали, на тех позициях, где это необходимо, заменяются инстру  11 it IS и is  Рис. 9.10. Схема переналаживаемой автоматической линии обработки корпусов редукторов: 1,2 загрузочная и разгрузочная позиции? 3 опрокидыватель; 4 в, поворотные столы5 Ь - контрольные позиции; 6 двусторонний расточный станок; 7, 8 односторонние расточные станки; 9, /О - ияогошпиядельяые сверлильные станки со сменными головками; И, 12, 13 - расточные станки для финишной обработки; 14, 15 расточные станки с наклои-ныии головками мент, отдельные контрольные группы, регулируются упоры-ограничители хода силовых узлов, переключается тумблер на пульте программируемого командоаппарата и включается программа управления циклами работы линий для обработки необходимой детали. Время переналадки составляет 2-2,5 ч, включая время на освобождение линий от предыдущих деталей. Специальные станки, предназначенные для встройки в автоматические линии обработки деталей типа тел вращения, можно переналаживать в определенных пределах на разные типоразмеры деталей. Вместе с тем создание переналаживаемых автоматических линий обработки деталей типа тел вращения связано с определенными трудностями, обусловленными технологическими особенностями этой группы деталей. Изменение базовых поверхностей заготовки приводит к замене базовых узлов станка (патронов, опор, центров, люнетов), которые определяют точность обработки. Изменение размеров и формы детали приводит к смене шлифовальных кругов, копиров, алмазных роликов, необходимой переналадке транспортных систем и загружателей и т. д. На рис. 9.12, а показан принцип переналадки транспортера автоматических линий для производства железнодорожных подшипников в результате регулировки направляющих штанг. На рис. 9.12, б представлены два варианта наладки транспортной системы линии для изготовления двух деталей вилок карданного вала

i Z3 4 S S 7 8 9 10 11 l>D4HHH]H>CHHHHHHH] /9 18 17 IS IS 14- 13 1Z 12 3 4 S ) В 7 1 г 3 4 S 6 7 8 9 10 1 V го 13 18 17 W IS /4 13 12 3 4- S S) 6  Рис. 9.It. Система автоматических линий групповой обработки: а - для чернового фрезерования; 7, 75 - кантователи деталей; 2, 4, 7, S, 10, 12 - 14 -> нерабочие позиции; 3, 6, 8, 77 - рабочие позиции; 5, 16, 77, 78 - фрезерные головкн; б - для чистовой фрезерной обработки; 7 - кантователь; 2 - нерабочая позиция; 4 - рабочая позиция; 3, -5 - 11 - фрезерные головки; в - для сверлильной обработки на торцовых поверхностях; 7 - кантователь деталей; 2 - нерабочая позиция; 3 - рабочая позиция; -4, 6, 8, 10, 13, 15, /7, 19 - сверлильные резьбонарезные головки; 5, 7, 9, И, 12. 14. 16, 18 - контрольные головки; г - для сверлильной обработки на боковых поверхностях; / - кантователь деталей; 2 - нерабочая позиция; 3 - рабочая позиция; 4. 6, 9, 10 - сверлильные головки; 6, 7, S - контрольные головкн; д - для сверлильной обработки на боковых поверхностях; /, 12 - кантователи деталей; 2 - нерабочая позиция; 3 - рабочая позиция; 4, 6, 8, 9, II, 13, 15, 16, 17, 79, 27 - сверлильные и резьбонарезные головки; 5, 7, 10, 14, 18, 20- контрольные головки; е - для растачивания; 1, 7 - кантователи деталей; 2 - нерабочая позиция; 3 - рабочая позиция; 4-6, 8-10 - расточные головки автомобиля. Примером переналаживаемой линии групповой обработки может служить разработанная ЭНИМСом линия для изготовления валов электродвигателей (рис. 9.13). При ее компоновке использовали -быстроналаживаемые механизмы лранспортно-загру-зочной системы, автоматические устройства подналадки и смены режущего инструмента, автоматические контрольно-измерительные   Рис. 9.12. Переналаживаемые транспортеры автоматических линий обработки: а - железнодорожных подшипников; 1 - привод транспортера; 2 - кольцо подшипника; 3 - упор; б - вилок карданного вала; 1,4 - ограничители; 2,5 - подвижные базирующие призмы; 3 - собачка для перемещения детали устройства, отдельные переналаживаемые автоматические магазины-накопители. Компоновка автоматической линии фронтальная, оборудование установлено в одну линию. Оси шпинделей всех станков находятся на одной линии, а ось транспортера заготовок параллельна осям шпинделей станков. Система переналаживаемых линий групповой обработки и сборки маховиков двигателя представлена на рис. 9.14. Технологический процесс обеспечивает полную обработку (токарную, сверление, резьбонарезание и т. д.), сборку обвода маховика и окончательную балансировку пяти различных типов изделий. Все металлообрабатывающее оборудование, включая токарную группу, построено по типу агрегатных станков. Переналадка на обработку маховика

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |