|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

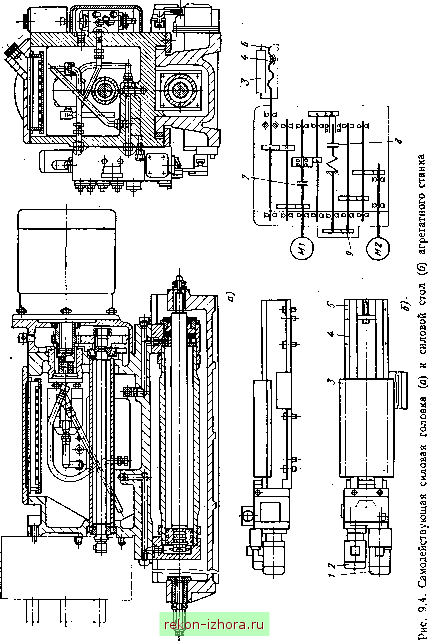

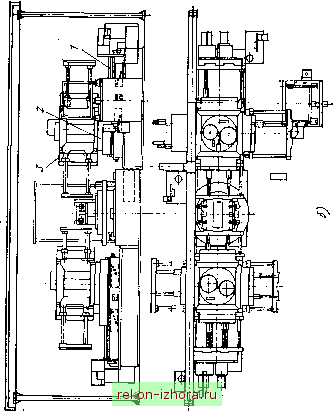

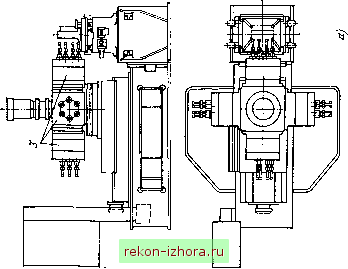

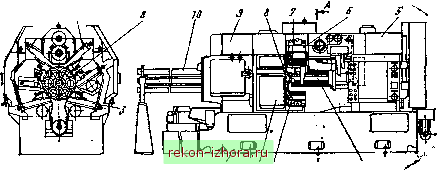

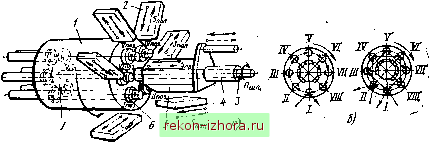

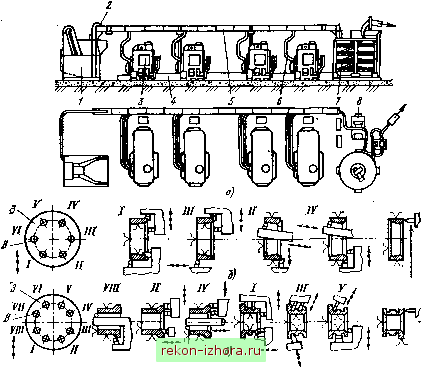

Промышленность Ижоры --> Станки механосборочного производства Силовые узлы подразделяют на силовые головки и силовые столы. Силовые головки выпускают с выдвижной пинолью и перемещаемым корпусом. Силовые столы применяют для прямолинейных установочных перемещений и рабочей подачи режущего инструмента. На верхней плоскости стола устанавливают шпиндельные узлы (бабки) с автономным приводом вращения (сверлильные, фрезерные, расточные и т. д.). Силовые головки и столы с встроенным приводом подач называют самодействующими, а с отдельным приводом подач в базовой детали, по которой перемещается стол или головка, несамодействующими узлами. Применение несамодействующих силовых узлов значительно упрощает обслуживание и ремонт благодаря хорошей доступности к элементам приводов, но несколько увеличивает занимаемую станком площадь. По типу привода движения подачи силовые узлы бывают гидравлическими, электромеханическими (с передачей винт-гайка или кулачковые), пневмогидравлическими и пневматическими. По номинальной мощности на шпинделе они подразделяются на малогабаритные (0,08-0,5 кВт), малые (0,15-2,8 кВт) и нормальные (1,6- 30 кВт). Привод главного движения силовой самодействующей головки (рис. 9.4, а) выполняют в виде отдельного блока с использованием минимального числа передач. Для расширения их технологических возможностей силовые головки можно комплектовать дополнительными унифицированными устройствами и механизмами. Например, расточное приспособление, устанавливаемое отдельно от силовой головки, но приводимое в движение от ее шпинделя и пиноли, обеспечивает большую жесткость при расточных, обточных работах и работах торцовым инстру--ментом. Механизм двусторонней обработки, предназначенный для расширения технологических возможностей силовой головки пи-нольного типа, позволяет одновременно с осевой подачей реализовать операции сверления, зенкерования, развертывания, нарезание резьбы, растачивание поверхностей, расположенных с проти- воположных сторон заготовки. Механизм обратного хода обеспечивает сверлильно-расточные операции с противоположной от силовой головки стороны. Общий вид и кинематическая схема силового стола с электромеханическим приводом показаны на рис. 9.4, б. Стол 3 перемещается по направляющей плите 4, имеющей плоские или призматические направляющие 5, ходовым винтой 6, приводимым во вращение электродвигателем / (Ml) при быстрых ходах, а электродвигателем 2 {М2) при рабочей подаче. Электромагнитная муфта 7 служит для разделения кинематических цепей подачи и быстрых ходов. Муфта 8 предохраняет механизм привода при подводе стола к жесткому упору. Привод гидравлического силового стола по своей конструкции аналогичен приводу самодействующей силовой головки. В агрегатных станках используют также крестовые силовые столы, обеспечивающие установочные перемещения в двух взаимно    перпендикулярных направлениях и движения подачи по одному из них. Многопозиционные поворотные устройства предназначены для периодического перемещения заготовки с одной позиции на другую с точной фиксацией в каждой из них. В зависимости от плоскости поворотные устройства подразделяют на делительные столы (вертикальная ось вращения) и барабаны (горизонтальная ось вращения). Реже в агрегатных станках используют делительные столы с прямолинейным перемещением в горизонтальной плоскости. Шпиндельные узлы предназначены для оснащения силовых столов при одновременной обработке большого числа отверстий и могут выполнять сверление, зенкерование, развертывание, растачивание и нарезание резьбы. Многошпиндельные коробки компонуют из нормализованных деталей в соответствии с технологическими требованиями обработки (корпусных деталей, шпинделей, валов, зубчатых колес). Применяют методы автоматизированного проектирования (САПР) и расчета шпиндельных коробок с использованием средств вычислительной техники. Шпиндельные насадки предназначены для оснащения силовых головок при выполнении фрезерных операций или использования одной головки при одновременной обработке нескольких отверстий с параллельными осями. Зажимные приспособления агрегатных станков обеспечивают базирование заготовки с заданной точностью и надежное ее закрепление в условиях многоинструментной обработки. В автоматизированных приводах зажима используют пневматические или гидравлические цилиндры, электро- или гидромеханические ключи. Приспособления-спутники применяют для закрепления деталей сложной формы, неудобной для непосредственного базирования на столе станка, а также в переналаживаемых линиях при обработке групп различных по форме заготовок. Используя унифицированные узлы, можно компоновать и переналаживаемые агрегатные станки для автоматических линий групповой обработки. На рис. 9.5 представлены переналаживаемые агрегатные станки, причем набор из многошпиндельных головок 3 (от двух до шести штук) с кондукторными плитами или без них устанавливают на поворотных устройствах 2 силовых столов /. § 3, АВТОМАТИЧЕСКИЕ ЛИНИИ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ Детали типа тел вращения, предназначенные для обработки на автоматических линиях, в соответствии со способами базирования, транспортирования, а также использования основного технологического оборудования делят на две основные группы: детали типа валов длиной, значительно превышающей диаметр, и детали типа дисков (колец) диаметром, большим длины (ширины). Технологические процессы обработки этих двух основных групп обычно объединяют в типовые схемы и уточняют в зависи- мости от конфигурации изделий и требований точности обработки. Для токарной обработки, например, валов широко используют токарно-копировальные автоматы, в то время как для изготовления изделий типа дисков и колец наибольшее применение нашли горизонтальные и вертикальные многошпиндельные токарные автоматы.  Ряс, 9.6. Шестишпиндельный токарный автомат: 1 - станина; i? - передняя стойка; 3, S - поперечные суппорты; 4 - продольный суп* порт; 5 - задняя стойка; 7 шпиндель; S шпвндальвый блок; 9 - траверса; 10 в механизм поддержки прутков Многошпиидельные токарные автоматы выпускают в патронном и прутковом исполнении (рис. 9.6). В патронном исполнении нх оснащ,ают автооператором для загрузки заготовок и выгрузки отработанных деталей.  Рис. 9.7. Многошпиндельный токарный автомат последовательного действия: а - схема работы; 6 - принцип одинарной (/) н двойвой ( ) вндексацин Многошпиндельные токарные автоматы обладают широкими технологическими возможностями при обработке разнообразных деталей, обеспечивая высокую степень концентрации обработки. По принципу работы их подразделяют на автоматы параллельного и последовательного действия. Первые на всех шпинделях реализуют одинаковые операции и за один цикл работы обрабатывают столько сравнительно несложных деталей, сколько шпинделей имеет автомат. Наибольшее распространение получили многошпиндельные автоматы последовательного действия (рис. 9.7), на которых заготовки с загрузочной позиции периодическим поворотом (индексацией) шпиндельного блока / последовательно подводятся к рабочим, позициям и одновременно обрабатываются в соответствии с технологическим процессом. Автомат оснащают поперечными суппортами 2, которые получают подачу Snon от индивидуальных кулачков, и продольным суппортом 5, расположенным на центральной  Кпеймение Рис. 9.8. Автоматическая линия токарной обработки колец конических роликовых подшипников: а - общий вид; 6 - обработка наружных колец; в - обработка внутренних колец; 3--загрузка; В - выгрузка гильзе 4 и имеющим продольную подачу Snp от своего кулачка. Иногда на продольном суппорте устанавливают скользящие державки с режущим инструментом, получающие перемещение от дополнительных индивидуальных кулачков, т. е. так же, как и инструментальные шпиндели с независимым приводом. Шпиндели 6 автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7, вследствие чего они имеют одинаковую частоту вращения. Большое число рабочих позиций шпинделей (6-8) позволяет использовать их в разных сочетаниях. Детали сложной формы проходят обработку на всех позициях станка, перемещаясь в каждом цикле на следующую позицию (одинарная индексация). Для более

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |