|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

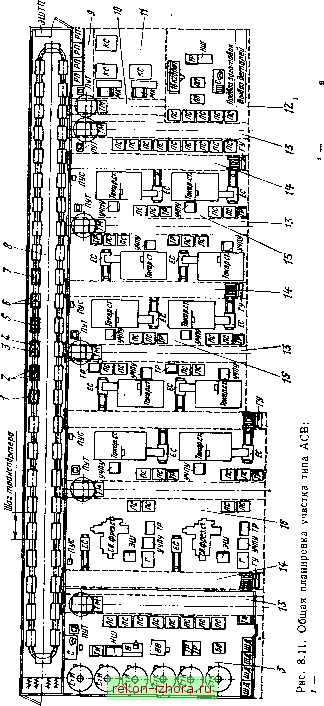

Промышленность Ижоры --> Станки механосборочного производства время смены инструментов составляет 6-8 с. Скорость быстрых перемещений подвижных узлов станков равна 10 ООО мм/мин, что обеспечивает значительное сокращение времени на вспомогательные движения. Для проверки поступающих литых заготовок в станочной системе предусмотрена координатно-разметочная машина ВЕ-111А с цифровой индикацией. Измеряемая заготовка устанавливается на поворотный стол. Измерение и разметка осуществляются сменйым ощупывающим или разметочным наконечником. Перемещение наконечника происходит по трем взаимно перпендикулярньиа координатам. Результаты измерения фиксируются на цифровом табло или выводятся на печать. Для контроля обработанных деталей система оснащена контрольно-измерительной машиной ВЕ-140К с ЧПУ. Машина работает в автоматическом режиме по заданной управляющей программе. На ией могут быть проверены диаметры, геометрическая форма и отклонения от соосности отверстий, межосевые расстояния и их отклонения, расстояния и отклонения между плоскостями. Результаты измерений анализируются управляющей ЭВМ, а также могут быть выведены на печать для составления паспорта на обработанную деталь. Транспортно-накопительная подсистема предназначена для создания задела заготовок, полуфабрикатов и готовых деталей и доставки их на рабочие места. Она содержит двухъярусный двухрядный ячеистый склад, автоматический кран-оператор, накопительные роликовые конвейеры для приема и выдачи заготовок, полуфабрикатов и готовых деталей, рольганговые станции для подачи заготовок на рабочие места, систему управления складом с диспетчерским пультом. Заготовки хранятся в ячейках склада на поддонах, с которых они снимаются краном-оператором. Для подготовки баз используют фрезерный станок. Подсистема управления построена по иерархическому принципу, т. е. каждый агрегат может управляться как от автономного устройства (нижний уровень), так и централизованно от ЭВМ (верхний уровень), что позволяет повысить эффективность и надежность управления. Для закрепления деталей на столах станков использованы стальные плиты-спутники, на которых монтируется унифицированная крепежная оснастка. Полный комплект оснастки позволяет собрать около 400 типов крепежных приспособлений. Сборка приспособлений на плитах-спутниках производится вне станочной системы в специальном отделении приспособлений. Для хранения, комплектации и настройки режущего инструмента также предусмотрено специальное инструментальное отделение, расположенное вне станочной системы. Участок оснащен комплектом из 190 наименований режущего и 90 наименований вспомогательного инструмента. Работа станочной системы участка АСК-Ю с использованием описанного выше оборудования осуществляется по принципу склад-станок-склад, что обеспечивает автономность Рис, 8.4. Станочная система участка типа АСВ  работы И оптимальную заг)узку каждого станка. Заготовки на поддонах по командам с диспетчерского пульта склада краном-оператором подаются к рольганговым станциям, расположенным в зоне загрузки станков. Затем краном-манипулятором оператор снимает заготовку с поддона и устанав- ливает ее в приспособление на плите-спутнике. Далее процесс осуществляется автоматически. Затем деталь перемещается на склад в обратном направлении. Рассмотренная станочная система обеспечивает точность межосевых расстояний в пределах 0,02 мм, отклонения от параллельности и перпендикулярности плоскостей 0,01 - 0,02 мм, отклонение от круглости и конусообразность отверстий 0,005-0,010 мм, погрешность обработки сложного контура 0,03-0,05 мм. Опыт эксплуатации участков АСК-10, накопленный в ЭНИМСе, показал, что производительность труда повышается в 2,5-3,5 раза, число Рис. 8.5. Роботизированные станочные секции: а - с роботом модели 0; б - с роботом Модели Г: / - транспортер: 2 - транспор-тер-манипулятор; 3 - робот модели 0; - УЧПУ .робота; 5 - приемные столы Для ннструиента, оснастки, деталей, заголовок; 6 - тактовый стол; 7 - емкость для сбора стружки; 8 г- робот модели I  рабочих-станочников уменьшается в 4-5 раз, при этом снижается число единиц станочного оборудования и уменьшается производственная площадь. Станочная система, входящая составной частью в автоматизированный участок типа АСВ (рис. 8.4), построена по секционному (модульному) принципу. Каждая станочная секция состоит из двух станков 1 и 2; две секции образуют станочное отделение. Таким образом, станки расположены попарно и перпендикулярно трансгр-теру-накопителю 3, что позволяет одному транспортеру-манипулятору 4 обслуживать четыре станка. Манипулятор обеспечивает погрузку и доставку на рабочие места тары с заготовками, инструментом и оснасткой. Примеры станочных секций с\использованием роботов разл*1ч-ных конструкций приведены на рис. 8.5. Помимо секций, скомплектованных из токарных станков, можно комплектовать секции сверлиль-но-фрезерными, многооперационными станками, а также шлифовальными и зубообрабатывающими станками с ЧПУ. § 3. АВТОМАТИЗИРОВАННЫЕ УЧАСТКИ Автоматизированные участки могут быть отнесены к гибким автоматизированным производствам по следующим признакам: применение станков с числовым программным управлением; осуществление грузопотоков посредством адресной транспортно-накопи-тельной системы со свободным ритмом; обеспечение технологической подготовки производства участка автоматизированными станками, реализуемыми с помощью ЭВМ; внедрение оперативно-производственного планирования от ЭВМ. Основные особенности автоматизированных участков рассмотрим на примере автоматизированного участка типа АСВ, который предназначен для механической обработки деталей типа тел вращения средних размеров. На участке типа АСВ могут быть также обработаны детали плоской формы и мелкие корпуса в пределах технологических возможностей сверлильно-фрезерных станков, входящих в состав участка. В состав участка (рис. 8.6) входят взаимосвязанные управляющий вычислительный комплекс и производственный комплекс. Рассмотрим только составляющие производственного комплекса. В состав участка типа АСВ входят токарные полуавтоматы с ЧПУ, сверлильно-фрезерные станки, многооперационные станки, образующие станочную систему. В состав станочных секций, образующих станочную систему, входят станки одной модели, что позволяет облегчить их обслуживание и ремонт. Общее число станков на участке 8, 12 или 16. Транспоргно-накопительное оборудование предназначено для межоперационного накопления, транспортирования между секциями участка и доставки на рабочие места (приемные столы) тары с заготовками, деталями, оснасткой, а также вывоза емкостей со стружкой. Транспортер-накопитель (рис. 8.7), обслуживающий все секции участка, выполнен в виде напольного тележечно-цепного конвейера с одинаковыми тележками, имеющими плоские платформы. На платформах в различных комбинациях может быть установлена тара для Управляющий бычислитепь-иый номпленс (УВи) Накопители управляющей и цчетта ипрормациц Устройства для связи с ЗВМ по Иову-вывод) информации Степлаш для хрц-непия nepgiontmi, УПи сопроводитеи-тй информации

Контрольно-измеритель ное шр) -додвпие и. инстру-Нет Вспомогательно ofopi/doia-тиуст-роасюда Ремопппо прорищ-тичшде средства и заЛ части Рис. 8.6. Структура участка АСВ-10 5 а. Рис. 8.7. Транспортер-накопитель: - тара с заготовками или деталями; 2 емкость для сбора стружки; 3 - спутник Для номУстГнку* токарному станку; 4 - спутник для инструментов к сверлильно-фрезер- заготовок и деталей, емкости для сбора стружки, спутники для комплектации инструмента к токарным и сверлильно-фрезерным станкам. Типовой транспортер для участка содержит 50 тележек и мо- , жет обеспечивать автономную работу участка в течении двух-четырех смен. Автоматический транспортер-манипулятор (рис. 8.8) предназначен для автоматической доставки тары с заготовками и деталями   Рис. 8.8. Автоматический транспортер-манипулятор  Вив4 Рис. 8.9, Обсудование для удаления стружки от станка И инструментальных спутников непосредственно на приемные столы каждого станка и обратно. Перпендикулярно движению транспортера-накопителя I расположен рельсовый путь 2, по которому перемещается собственно манипулятор 5, который представляет собой самоходную тележку с поворотной платформой и выдвижными каретками, на ко-, . 11 I 1.1 торой расположены грузы. .ШЖетЖ-Ж Забирая груз с платформы транспортера - накопителя. Рис. 8.10. Оборудование секции сбора манипулятор доставляет его стружки  на приемные столы 4. Далее  я I = i я ел I 2 £5 x о f> , Ч g a  iiir&.?iti p. о I a. - CI. ct. - ь I S = a ° S . -.&яЕ?5с: та во Ей- 32ь5&1 I 5,S в s Ч =4,4 в n * r .. 3 3 с = S £2 ж в о eJ * в О ej , S о с ° I й I = с я i в f Bj- Sa.

|

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |