|

|

Разделы сайта

Читаемое

Обновления Jul-2025

|

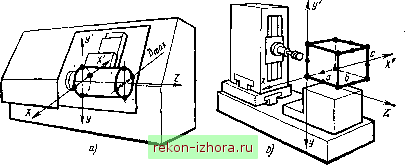

Промышленность Ижоры --> Станки механосборочного производства Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке для смены загото-вок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т. п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом). Контрольные и измерительные устройства необходимы в станке для автоматизции наблюдения за правильностью его работы. С помощью них контролируют состояние наиболее ответственных частей станка, работоспособность режущего инструмента, измеряют заготовки и изделие. При достаточно высоком уровне автоматизации результаты контроля измерения поступают в управляющее устройство, а оттуда в виде управляющих сигналов корректируют положение узлов станка. Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видамистаночного оборудования. § 2. КЛАССИФИКАЦИЯ СТАНКОВ В зависимости от целевого назначения станка для обработки тех или иных деталей или их поверхностей, выполнения соответствующих технологических операций и режущего инструмента, станки разделяют на следующие основные группы - токарные, сверлильные и расточные, фрезерные, шлифовальные. Условная классификация станков по технологическому признаку приведена в табл. 1.1. В последние годы получили распространение станки, на которых выполняются различные операции в результате автоматической смены режущих инструментов. Подобные станки получили название многооперационных станков или обрабатывающих центров. В обозначении конкретных моделей станков первая цифра указывает-на группу станка (например, токарные 1), а вторая - на тип (например, токарно-карусельные станки имеют в обозначении цифру 15), а последние цифры характеризуют размер рабочего пространства, т. е. предельно допустимые размеры обработки. Универсальные станки, иначе называемые станками общего назначения, предназначены для изготовления широкой номенклатуры деталей, обрабатываемых небольшими партиями в условиях мелкосерийного и серийного производства. Универсальные станки с ручным управлением требуют от оператора подготовки и частичной или полной реализации программы, а также выполнения функции манипулирования (смена заготовки и инструмента), контроль и изменение. Универсальные станки с числовым управлением требуют от оператора лишь отдельных функций манипулирования и контроля. При этом становится возможным обслуживание одним оператором нескольких станков, так называемое многостаночное обслуживание. Гибкие производственные модули (ГПМ) представляют собой автоматизированную универсальную технологическую ячейку, основой которой является станок с полным набором манипуляторов, контрольных и измерительных устройств. Специализированные станки предназначены для обработки заготовок сравнительно узкой номенклатуры. Примером могут служить токарные станки для обработки коленчатых валов или шлифовальные станки для обработки колец шарикоподшипников. Специализированные станки имеют высокую степень автоматизации, и их используют в крупносерийном производстве при больших партиях, требующих редкой переналадки.  Рис. !.3. Рабочее пространство токарного (а) и многооперационного (б) станков Специальные станки используют для производительной обработки одной или нескольких почти одинаковых деталей в условиях крупносерийного и особенно массового производства. Специальные станки, как правило, имеют высокую степень автоматизации. Автоматическую линию образуют из набора станков-автоматов, расположенных последовательно в соответствии с ходом технологического процесса и связанных общим транспортом и общим управлением. Переналаживаемая автоматическая линия может в режиме автоматической переналадки переходить от обработки одной детали к обработке другой похожей на нее детали. Общее число разных деталей при этом ограничено несколькими штуками. Станки наиболее распространенных технологических грулп образуют размерные ряды, в которых за каждым станком закреплен вполне определенный диапазон размеров обрабатываемых деталей. Например, в группе токарных станков возможности станка характеризуются цилиндрическим рабочим пространством (рис. 1.3, а),-а для многооперационных станков - прямоугольным рабочим пространством (рис. 1.3, б). По основному размеру рабочего пространства, максимальному диаметру для токарных станков, ширине стола для фрезерных и многооперационных станков устанавливают ряд стандартных значений, обычно в геометрической прогрессии с не- 1.1. Классификация металлорежущих станков

которым знаменателем ф. Так, для станков токарной группы принят Ф = 1,25 и стандартный ряд наибольших диаметров обработки - 250, 320, 400, 630, 800, 1000, 1250, 1600, 2000, 2500, 3200, 4000 мм. В зависимости от массы станка, которая связана с размерами обрабатываемых деталей и его типом, принято разделять станки на легкие (до 1 т), средние (1-10 т), и тяжелые (более 10 т). Особо тяжелые станки с массой более 10 т называют уникальными. Станки также условно разделяют на классы точности - нормальной, повышенной, высокой, особо высокой и особо точные станки. Класс точности обозачают соответственно буквами Н, П, В, А, С. Таким образом, обозначение токарно-винторезного станка модели 16К20П следует расшифровать так: токарно-винторезный станок (первые две цифры) с высотой центров (половина наибольшего диаметра обработки) 200 мм, повышенной точности (П) н очередной модификации (К). При обозначении станков с числовым программным управлением (ЧПУ) добавляют еш,е буквы и цифры, например, 16К20ПФЗ (ФЗ - числовое управление тремя координатными движениями). ГЛАВА 2 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ Для сравнительной оценки технического уровня станков и комплектов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей,. характеризующих качество как отдельных станков, так и набора станочного оборудования. § 1. ЭФФЕКТИВНОСТЬ Эффективность - комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования - повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков, шт./руб., Л = yv/i:c. (2.1) где N - годовой выпуск деталей; 2 - сумма годовых затрат на их изготовление. При проектировании или подборе станочного оборудования всегда следует стремиться к максимальной эффективности, а показатель (2.1) при этом следует рассматривать как целевую функцию А - N/ c->-max. (2.2) Если задана годовая программа выпуска, то условие (2.2) приводится к минимуму приведенных затрат 2jc->min. (2.3) Сравнение эффективности двух вариантов станочного оборудования при заданной программе выпуска ведут по разности приведенных затрат Р(1, ch - (1, ch, (2.4) где индекс 2 относится к более совершенному варианту станочного оборудования при сравнении с базовым (индекс 1 ). § 2. ПРОИЗВОДИТЕЛЬНОСТЬ Производительность станка определяет его способность обеспечивать обработку определенного числа деталей в единицу времени. Штучная производительность (шт./год) выражается числом деталей, изготовленных в единицу времени, при непрерывной безотказной работе Q = То/Т, (2.5) где То - годовой фонд времени; Т - полное время всего цикла изготовления детали. При изготовлении на универсальном станке разных деталей его штучную производительность определяют по условной, так называемой представительной детали, форму и размеры которой берут усредненными по всему рассматриваемому множеству деталей. Все исходные параметры представительной детали (масса, размеры, допуски и т. д.) определяют для всей группы (семейства) рассматриваемых деталей как средневзвешенные величины где X - величина данного параметра внутри каждого интервала; - частость по интервалам изменения величины х; 6 - общая частость (весомость) деталей рассматриваемой группы. Для станков широкой универсальности рассматривают набор представительных деталей, каждая из которых соответствует семейству однотипных деталей, сходных по форме и технологии обработки. Производительность определяют по среднему значению времени цикла обработки, которое без учета потерь выражается как Г = /р + /в, (2.6) где /р - время обработки резанием; /в - время на все виды вспомогательных операций, не совмещенных по времени с обработкой. Если процесс обработки осуществляют непрерывно и дополнительное время на вспомогательные операции не затрачивается, т. е, если /в = О, а Г = /р, то штучная производительность совпадает с понятием технологической производительности Qx = (2.7)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2003 - 2025 Prom Izhora

При копировании текстов приветствуется обратная ссылка |